V posledných rokoch sa výrobný priemysel stále viac zameriava na zlepšovanie kvality produktov a zároveň znižuje výrobné náklady a dodacie lehoty. Jednou z kľúčových oblastí rozvoja je použitie horčíkové tlakové liate formy pri výrobe vysoko presných komponentov. Horčík, známy svojou nízkou hustotou, vysokým pomerom pevnosti k hmotnosti a vynikajúcou tepelnou vodivosťou, sa stal atraktívnym materiálom pre aplikácie tlakového liatia, najmä tam, kde je kritická presnosť a konzistencia.

Pochopenie horčíkových tlakových foriem

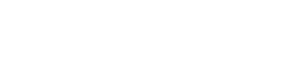

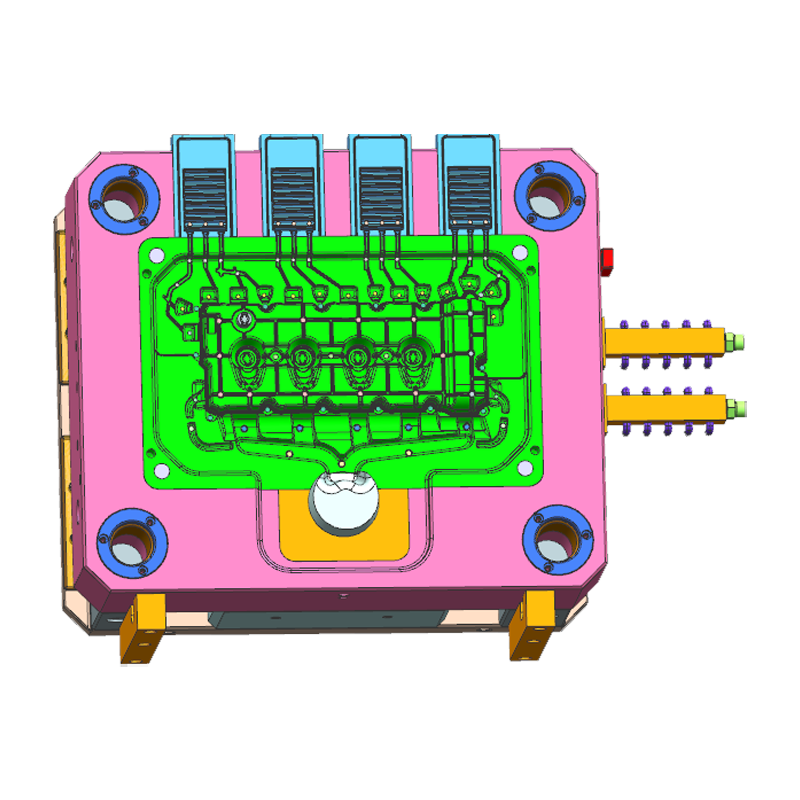

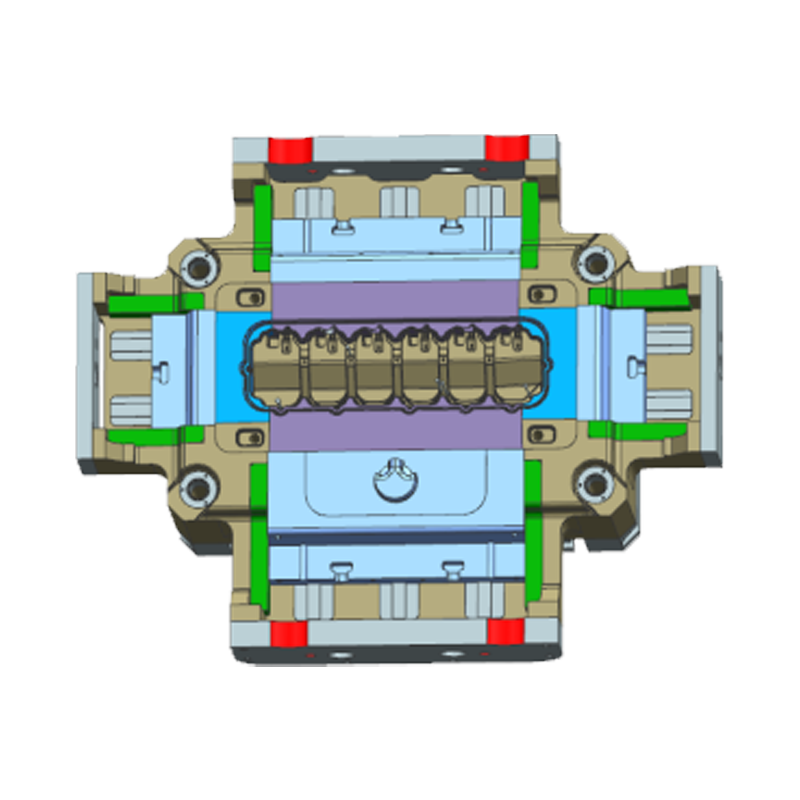

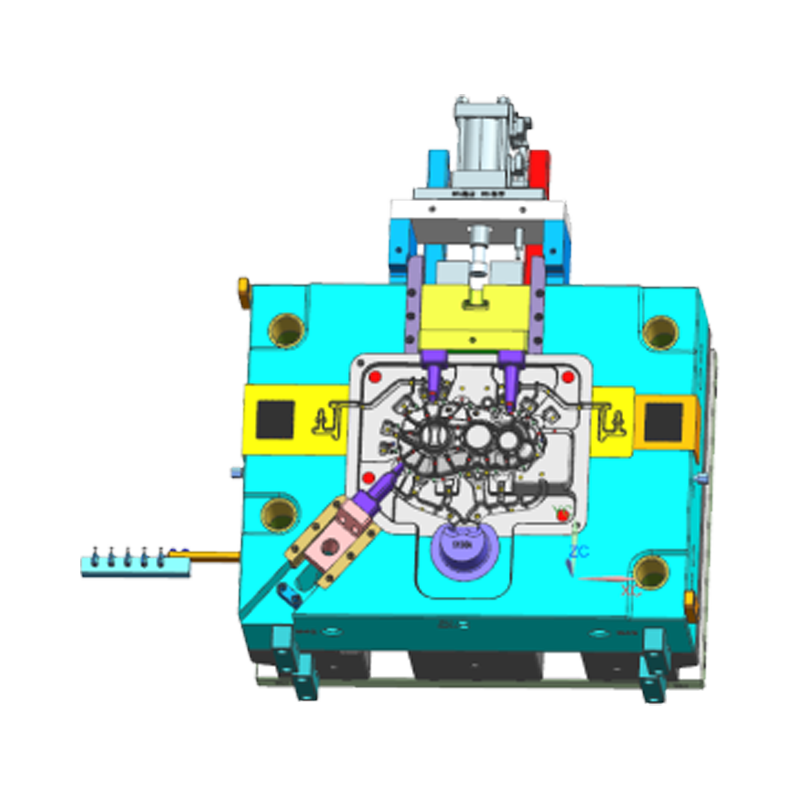

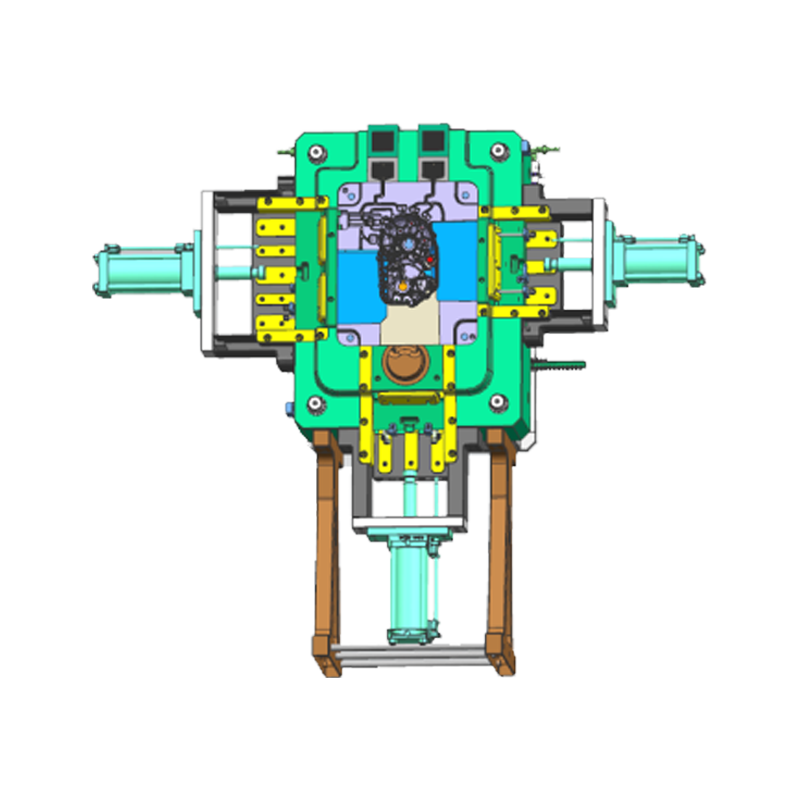

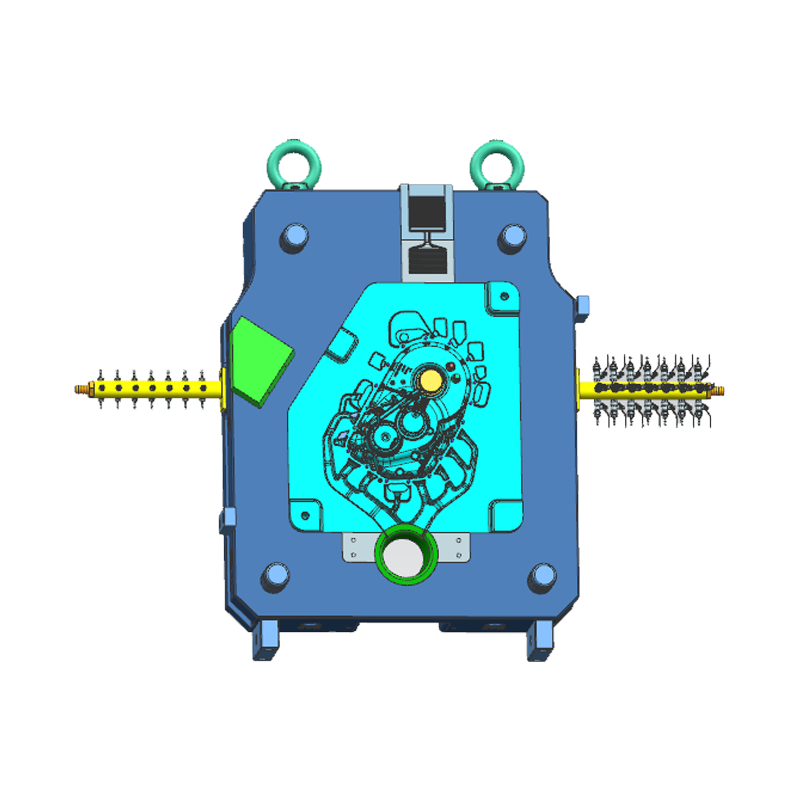

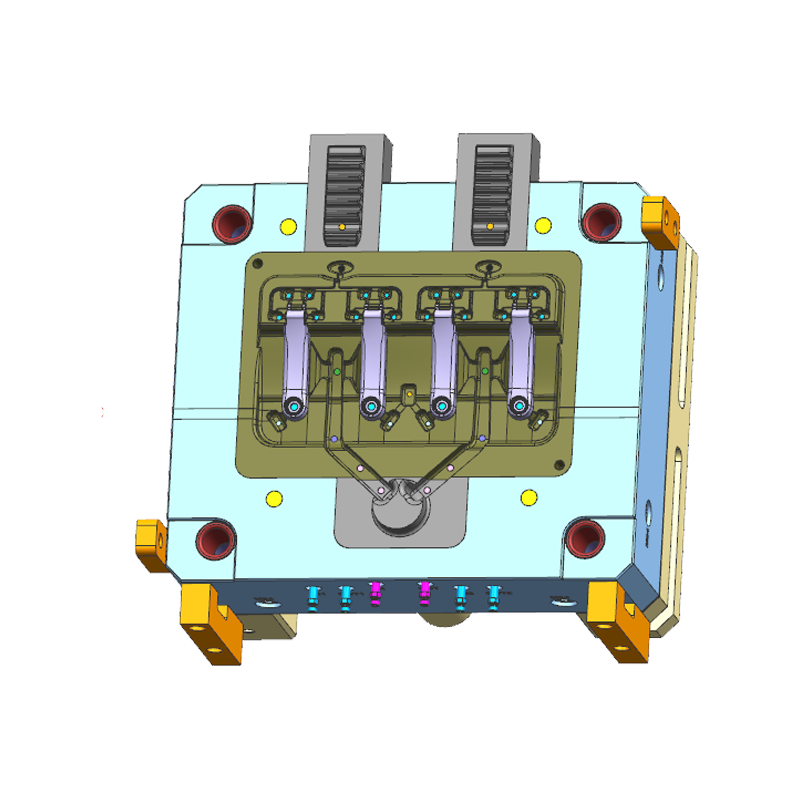

Horčíkové odlievacie formy sú špecializované formy používané v procese tlakového odlievania, kde sa roztavené horčíkové zliatiny vstrekujú do formy pod vysokým tlakom. Rýchle tuhnutie horčíkových zliatin umožňuje výrobcom vyrábať komponenty s vynikajúcou rozmerovou presnosťou a jemnými povrchovými úpravami. V porovnaní s tradičnými materiálmi, ako je oceľ alebo hliník, horčík ponúka niekoľko výhod, vďaka ktorým je vhodný pre vysoko presnú výrobu.

Po prvé, horčík ľahká povaha znižuje celkovú hmotnosť foriem, čím uľahčuje manipuláciu a údržbu. To je výhodné najmä v automatizovaných výrobných linkách, kde sú potrebné časté výmeny foriem. Po druhé, horčík vysoká tepelná vodivosť umožňuje rýchlejšie odvádzanie tepla počas procesu odlievania, čím sa skracuje čas cyklu a minimalizujú sa chyby spôsobené nerovnomerným chladením. Nakoniec môžu dosiahnuť horčíkové formy vysoká rozmerová stálosť , zabezpečenie konzistentnej výroby komponentov, ktoré spĺňajú prísne tolerancie.

Aplikácie v automobilovej výrobe

Automobilový priemysel je jedným z najväčších používateľov horčíkových tlakových odlievacích foriem pre vysoko presné komponenty. Moderné vozidlá vyžadujú diely, ktoré sú nielen ľahké, ale aj odolné a presné. Odlievanie horčíkom pod tlakom umožňuje výrobcom vyrábať zložité geometrie, ako sú kryty motora, skrine prevodoviek a konštrukčné komponenty, s minimálnym následným spracovaním.

Vysoko presné komponenty v motoroch a prevodovkách ťažia z rozmerovej presnosti poskytovanej horčíkovými odlievanými formami. Napríklad bloky motora vyžadujú prísne tolerancie, aby sa zabezpečilo správne zarovnanie pohyblivých častí a efektívny výkon. Schopnosť horčíkových foriem udržiavať tieto tolerancie počas veľkosériovej výroby prispieva k zlepšeniu spoľahlivosti motora a zníženiu výrobných nákladov.

Okrem konštrukčných komponentov sa odlievanie horčíka používa na výrobu ľahkých konzol, krytov a vnútorných rámov. Kombinácia nízkej hmotnosti a vysokej pevnosti podporuje celkovú efektivitu vozidla, čím prispieva k lepšej spotrebe paliva a nižším emisiám.

Aplikácie pre letectvo a kozmonautiku

Letecký priemysel tiež využíva horčíkové odlievané formy na výrobu vysoko presných komponentov. Komponenty lietadla musia spĺňať prísne bezpečnostné a výkonnostné normy a ľahké materiály sú nevyhnutné na zníženie spotreby paliva. Odlievanie horčíka pod tlakom umožňuje výrobu komponentov, ako sú ovládacie panely, elektronické kryty a konštrukčné armatúry, ktoré vyžadujú presné rozmery a konzistentnú kvalitu.

V leteckých aplikáciách môžu aj malé odchýlky v rozmeroch komponentov ovplyvniť montáž, výkon a bezpečnosť. Horčíkové odlievané formy ponúkajú stabilitu a opakovateľnosť potrebnú na splnenie týchto prísnych požiadaviek. Ľahká povaha horčíkových komponentov navyše znižuje celkovú hmotnosť lietadla, čo prispieva k prevádzkovej efektívnosti a environmentálnej udržateľnosti.

Elektronika a spotrebný tovar

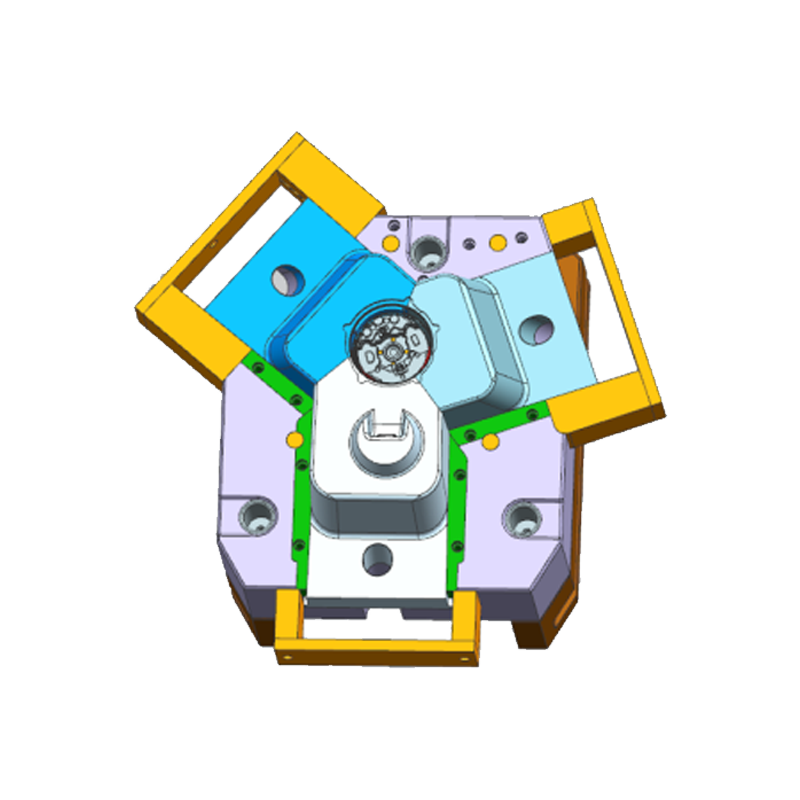

Vysoko presné liatie horčíka pod tlakom sa neobmedzuje len na automobilový a letecký priemysel. Elektronický priemysel ťaží z horčíkových foriem pri výrobe krytov pre notebooky, smartfóny a iné spotrebiteľské zariadenia. Zliatiny horčíka poskytujú vynikajúcu tepelnú vodivosť a pomáhajú efektívne odvádzať teplo z elektronických komponentov.

Horčíkové tlakové liate formy navyše umožňujú výrobu zložitých dizajnov a tenkostenných štruktúr, ktoré je ťažké dosiahnuť tradičnými výrobnými metódami. Kombinácia ľahkého materiálu a presného odliatku zaisťuje, že elektronické zariadenia zostanú odolné pri zachovaní elegantného dizajnu.

Spotrebné produkty, ako sú fotoaparáty, elektrické náradie a malé spotrebiče, tiež využívajú komponenty odlievané pod tlakom horčíka. Schopnosť vyrábať zložité tvary s konzistentnými rozmermi zvyšuje kvalitu produktu a znižuje chyby pri montáži.

Výhody horčíkových foriem na tlakové liatie vo vysoko presnej výrobe

Prijatie horčíkových tlakových foriem pre vysoko presné komponenty ponúka niekoľko pozoruhodných výhod:

- Znížená hmotnosť: Horčíkové formy sú ľahšie ako oceľ alebo hliník, vďaka čomu je manipulácia, údržba a výmena foriem jednoduchšia a cenovo výhodnejšia.

- Vylepšený tepelný manažment: Vysoká tepelná vodivosť umožňuje rýchle chladenie a kratšie časy cyklov, čím sa zvyšuje produktivita.

- Vysoká rozmerová presnosť: Horčíkové formy si zachovávajú prísne tolerancie, čím zabezpečujú konzistentnú výrobu presných komponentov.

- Flexibilita dizajnu: Komplexné geometrie a tenkostenné diely možno vyrábať s minimálnym dodatočným spracovaním.

- Trvanlivosť a kvalita povrchu: Horčíkové odlievané formy ponúkajú hladkú povrchovú úpravu, čím sa znižuje potreba rozsiahlych dokončovacích operácií.

Tieto výhody prispievajú k celkovej efektívnosti a úspore nákladov pre výrobcov, najmä v odvetviach, kde je nevyhnutná vysoká presnosť a opakovateľnosť.

Trendy v odvetví a vyhliadky trhu

Očakáva sa, že dopyt po horčíkových odlievaných formách bude rásť, keďže priemyselné odvetvia pokračujú v presadzovaní ľahkých a vysokovýkonných komponentov. Automobiloví výrobcovia čoraz viac integrujú horčíkové zliatiny, aby splnili ciele palivovej účinnosti a emisií. Podobne aj letecké spoločnosti skúmajú komponenty na báze horčíka, aby dosiahli zníženie hmotnosti bez kompromisov v oblasti bezpečnosti alebo výkonu.

Technologický pokrok, ako je počítačom podporovaný dizajn foriem a techniky presného odlievania, ďalej zvýšili možnosti horčíkových foriem na tlakové liatie. Inovácie v povlakoch foriem a zliatinových formuláciách tiež predlžujú životnosť foriem a zlepšujú kvalitu odlievania. Tento vývoj vedie k širšiemu prijatiu v odvetviach, ktoré sa spoliehajú na vysoko presné komponenty.

Okrem toho sa udržateľnosť stáva dôležitým faktorom pri rozhodovaní o výrobe. Horčík je recyklovateľný a vyžaduje menej energie na spracovanie v porovnaní s niektorými inými kovmi, čo je v súlade s cieľmi ekologickej výroby. So sprísňovaním environmentálnych predpisov a rastúcim dopytom spotrebiteľov po udržateľných produktoch budú formy na odlievanie horčíka pravdepodobne zohrávať čoraz väčšiu úlohu vo výrobných stratégiách.

Výzvy a úvahy

Napriek svojim výhodám predstavuje tlakové liatie horčíka určité výzvy. Horčík je vysoko reaktívny a môže byť náchylný na oxidáciu, ak sa s ním nesprávne zaobchádza. Výrobcovia musia zaviesť prísne bezpečnostné protokoly a používať ochranné nátery, aby zabezpečili bezpečnú a spoľahlivú výrobu.

Navyše počiatočné náklady na horčíkové formy môžu byť vyššie ako pri tradičných materiáloch. Avšak dlhodobé výhody, ako sú skrátené doby cyklu, nižšia hmotnosť komponentov a lepšia presnosť, často kompenzujú tieto počiatočné investície.

Kritické sú aj úvahy o dizajne. Inžinieri musia brať do úvahy zmršťovanie, tepelnú rozťažnosť a opotrebovanie formy pri vývoji horčíkových tlakovo liatych foriem. Pokročilé simulačné nástroje a testovacie postupy pomáhajú optimalizovať dizajn foriem a predchádzať defektom.