Ako základný komponent vo výrobe motora hliníková zliatina valca na hlavu hlavy je navrhnutý tak, aby stabilne pracoval po dlhú dobu pri vysokých teplotách, vysokom tlaku a zložitých pracovných podmienkach. Za extrémnych podmienok 200 barov (približne 2000 štandardný atmosférický tlak), spoľahlivosť formy priamo určuje výkon a životnosť motora.

1. Výber materiálu: Dvojitá záruka odolnosti proti tepelnej únave a odolnosť proti opotrebeniu

Výkon materiálu formy je základom pre odolný vysoký tlak. Ako príklad vezme pleseň navrhnutú Yunmai (JYD) pre motor Isuzu, používa ako jadro materiálu oceľ H13 (4CR5MOSIV1). Táto nástrojová oceľ sa široko používa v oblasti horúcich pracovných foriem a má tri základné výhody:

Vysoká pevnosť teploty: oceľ H13 si stále môže udržiavať výnosovú pevnosť viac ako 500 mPa pri 600 ℃, čo je oveľa vyššia ako obyčajná zliatinová oceľ, čím sa zabezpečí, že forma pod vysokým tlakom nepodlieha plastickej deformácii.

Odolnosť proti únave tepelnej únavy: Reguláciou morfológie a distribúcie karbidov môže oceľ H13 odolávať desiatkam tisíc tepelných cyklov (od teploty miestnosti do 600 ° C) bez praskania a prispôsobiť sa vysokovýkonnému tlakovému nárazu kontinuálneho prevádzky motora.

Tvrdosť a stabilita temperovania: Po ochladení pri 1020 ° C sa temperovanie pri 580 ° C môže povrchová tvrdosť formy dosiahnuť HRC48-52, zatiaľ čo jadro si udržuje tvrdosť, aby sa zabránilo krehkému praskaniu v dôsledku nadmernej tvrdosti.

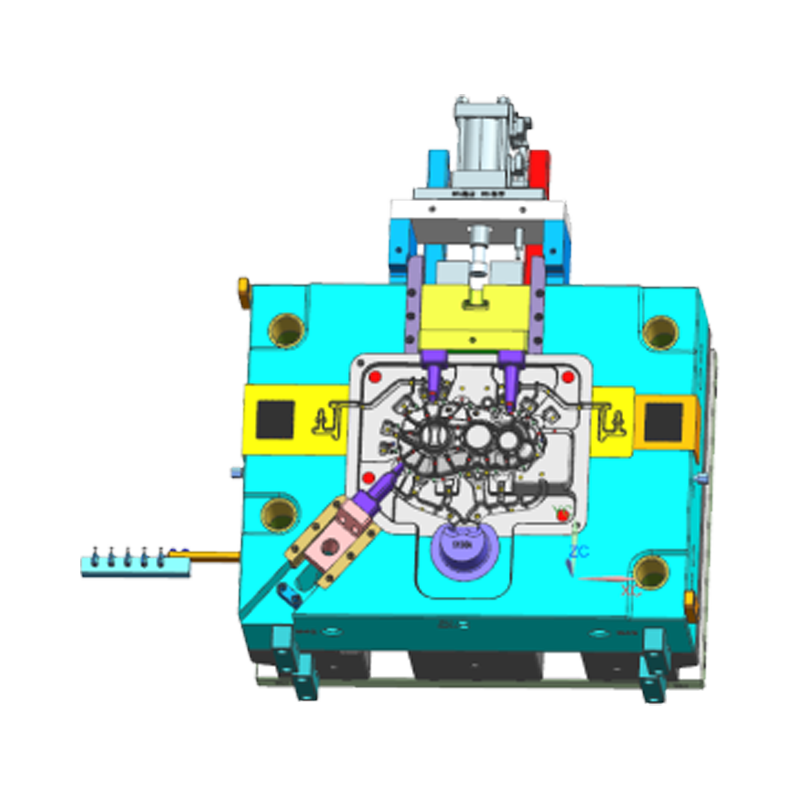

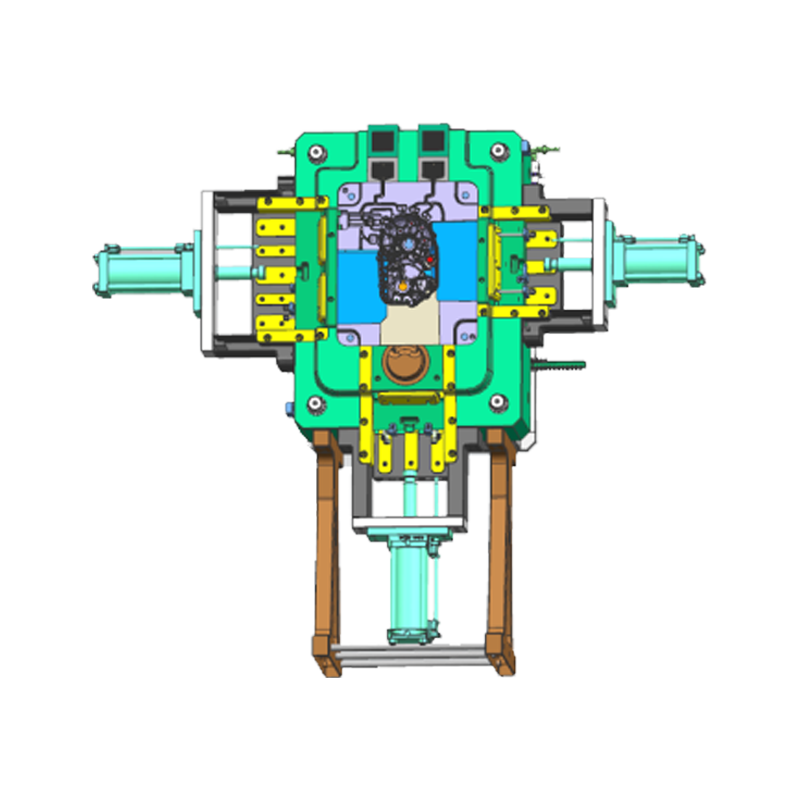

2. Štrukturálna optimalizácia: Disperzia tlaku a návrh rovnováhy napätia

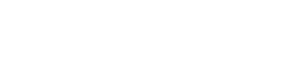

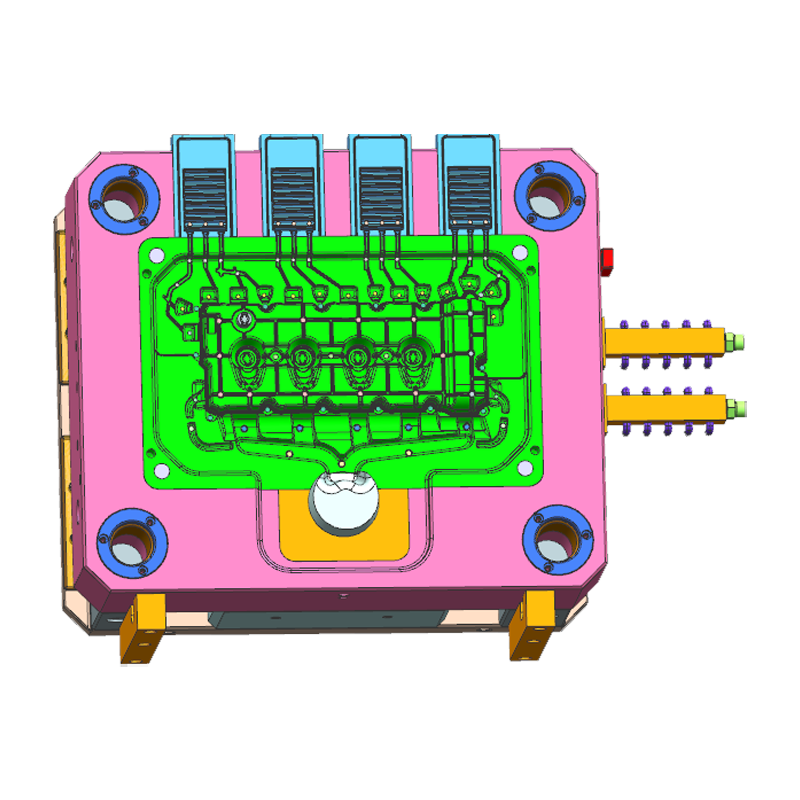

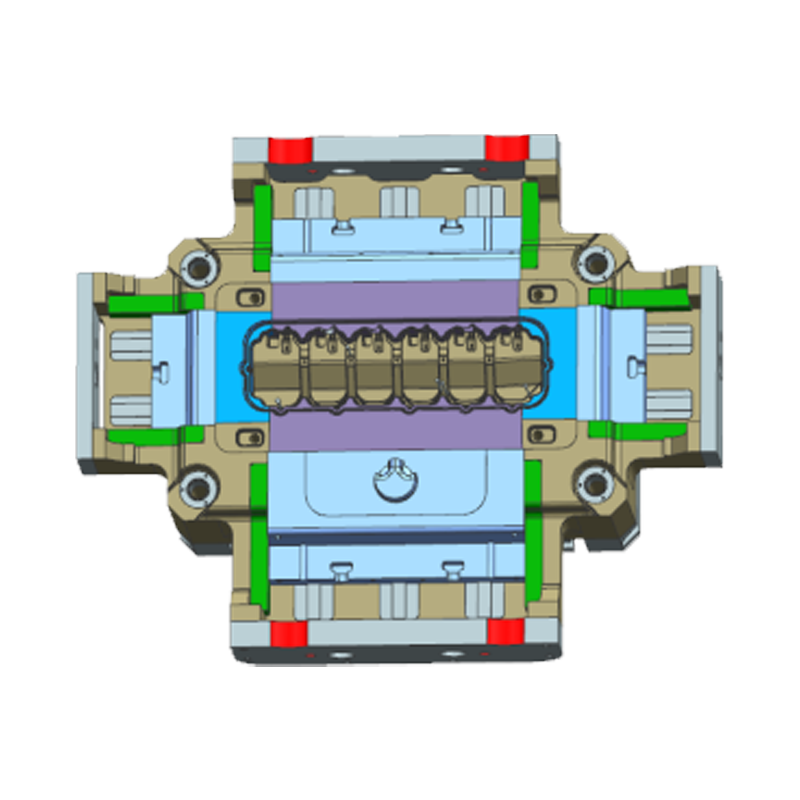

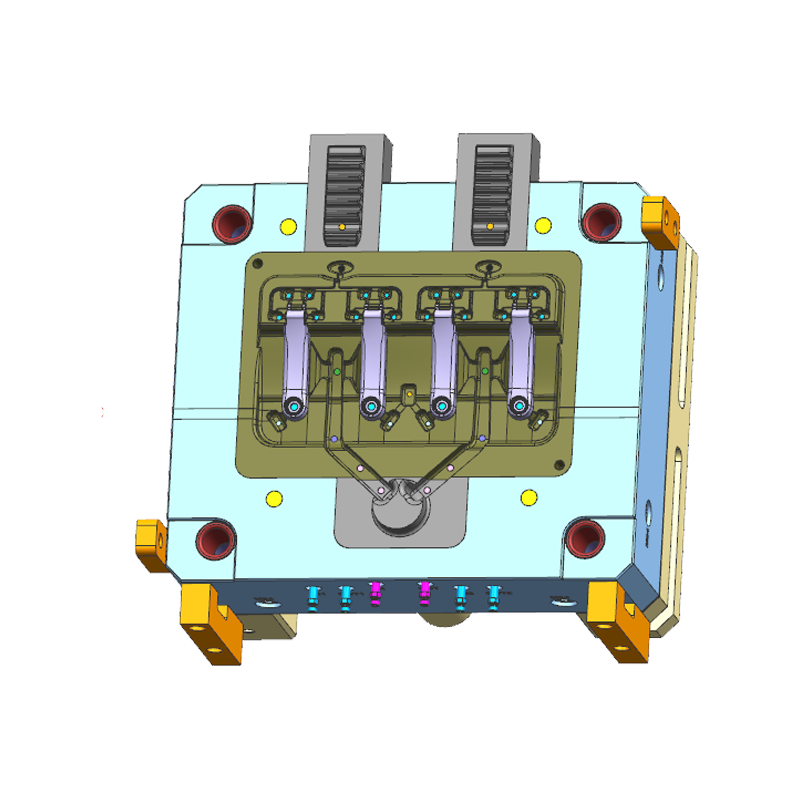

Štruktúra plesní musí dosiahnuť tlakovú disperziu prostredníctvom trojrozmernej topologickej optimalizácie. Ako príklad, keď vezmeme určitý typ formy, jej dizajn obsahuje nasledujúce kľúčové prvky:

Vystuženie povrchu: povrchový rozlúčkový povrch sa prijme s medzerou spracovania 0,05 mm, aby sa zabezpečila hladká výplň hliníkovej kvapaliny a zabránila dislokácii povrchu rozdelenia pod vysokým tlakom.

Podporné usporiadanie rebier: Podporné rebro s „m“ je navrhnuté v spodnej časti dutiny formy a hrúbka sa postupne mení z 15 mm na okraji dutiny na 8 mm v strede, čo nielen zvyšuje tuhosť, ale tiež znižuje odpadový odpad.

Sieť chladiaceho vodného kanála: Prostredníctvom optimalizácie simulácie ANSYS Fluent simulácie je kompozitný vodný kanál „špirálového kríža“ navrhnutý tak, aby sa zabezpečilo, že teplotný gradient povrchu formy je ≤30 ℃/mm, čím sa znižuje deformácia spôsobená tepelným napätím.

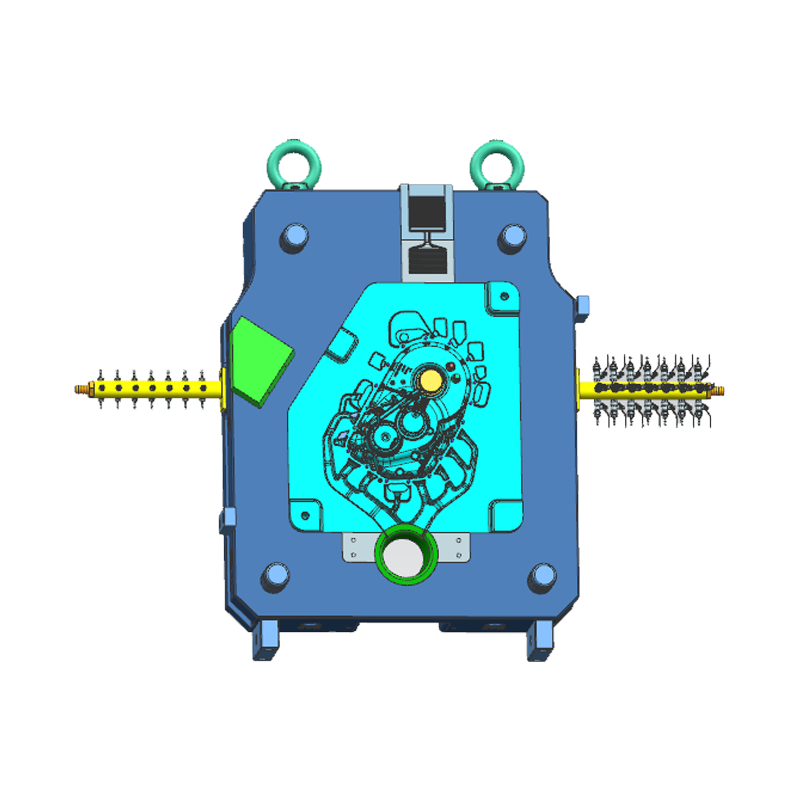

3. Výrobný proces: Presná kontrola na úrovni mikrónu

Presnosť výroby plesní priamo ovplyvňuje jej tlakovú kapacitu. Yunmai používa nasledujúce procesy na zabezpečenie tolerancie ± 0,02 mm:

Päťosové spracovanie spojenia: Použitie nemeckého DMG MORI päťosového obrábania centra je dutina jemne spracovaná pri rýchlosti posuvu 0,1 μm a drsnosť povrchu RA <0,4 μm.

Technológia tvorby elektrodischance: Na komplexné povrchy sa používa zrkadlový elektrodisbík (EDM) a na dosiahnutie regulácie medzery s priepasťou 0,01 mm sa používajú grafitové elektródy.

Ošetrenie posilňujúceho povrchu: povrch plesne je ošetrený iónovým nitridingom (IPN) za vzniku tvrdej nitridnej vrstvy s hrúbkou 0,2 mm (HV1200), ktorá zvyšuje tvrdosť o 4 krát a odolnosť proti opotrebeniu o 30%.

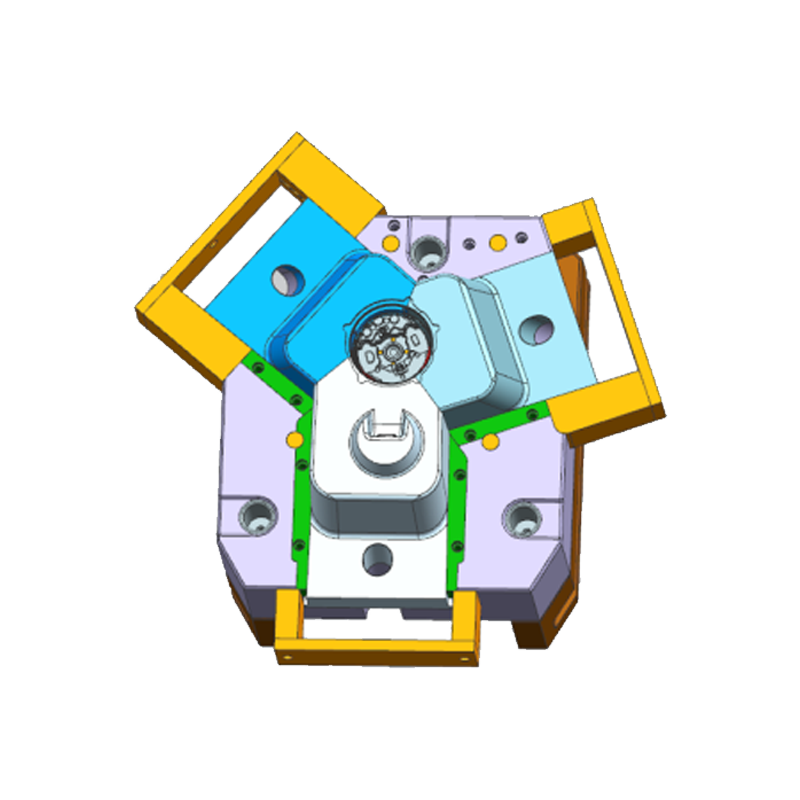

4. Overenie simulácie: tlak testu z virtuálneho do skutočného

Dizajn foriem musí byť overený simuláciou viacerých fyzických polí:

Analýza tepelnej mechanickej väzby: ABAQUS sa používa na vytvorenie spojovacieho modelu systému chladenia kvapalín a hliníkovej kvapaliny a simuluje sa rozloženie tlaku vo forme pod 200 barov. Zistilo sa, že maximálny bod napätia je blízko brány. Zvýšením miestnej hrúbky sa vrchol napätia zníži z 1200 mPa na 850 mPa.

Predikcia únavy: na základe softvéru FE-bezpečnostného softvéru sa vstupuje skutočné parametre prevádzkového stavu (teplotný cyklus 200-600 ℃, tlak 200bar, frekvencia 50-krát/minúta) a predpokladá sa, že životnosť plesní dosiahne 150 000 cyklov, čo spĺňa požiadavky na hromadnú výrobu.

Overenie prototypu: Vyrába sa prototypová forma 1: 1 a 100 000 cyklov sa testuje na hydraulickej tlači 200bar a deformácia sa monitoruje ako ≤0,01 mm, aby sa overila spoľahlivosť konštrukcie.