V modernom procese výroby motocyklov sú presnosť a efektívnosť vždy kľúčovými ukazovateľmi produktivity. Ako základný nástroj vo výrobnom procese, presnosť navrhovania a výroby Motocyklová liate forma Priamo ovplyvňujú kvalitu, rýchlosť výroby a náklady na diely. Optimalizáciou dizajnu plesní, výberu materiálu a technickej aplikácie môžu plesne liatia nielen zlepšiť efektívnosť výroby, ale tiež výrazne zlepšiť presnosť častí, čím sa uspokojí dopyt po vysokých výkonnostných a vysokokvalitných štandardoch v priemysle motocyklov.

Úloha a dôležitosť formy liatia motocykla

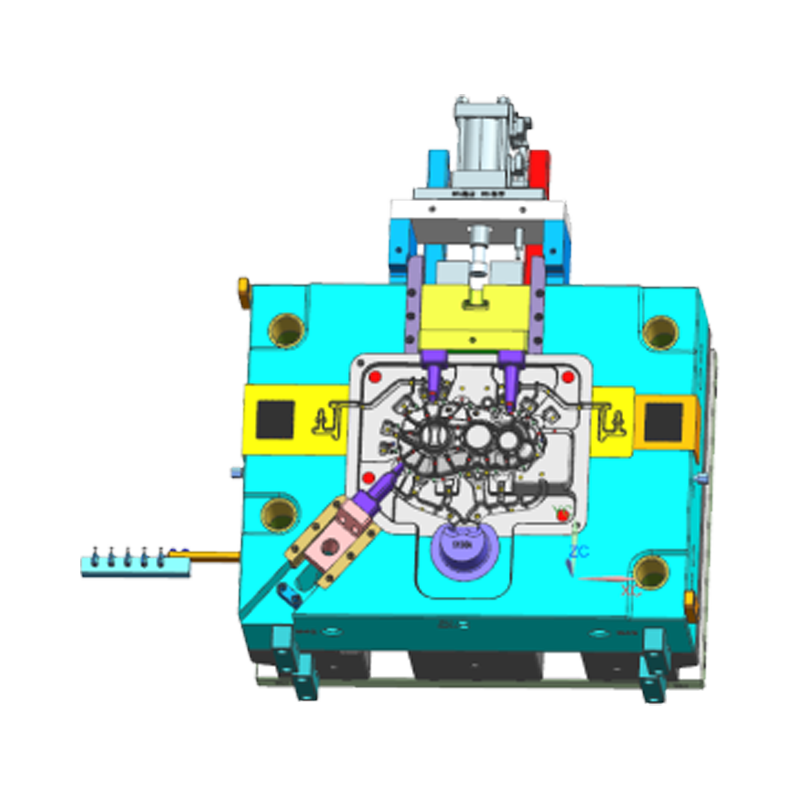

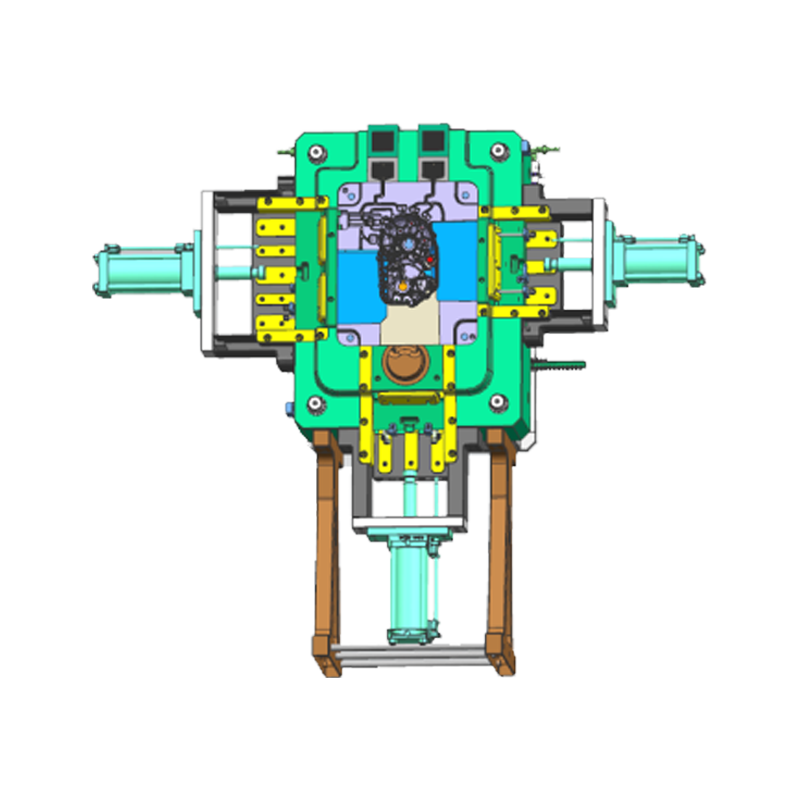

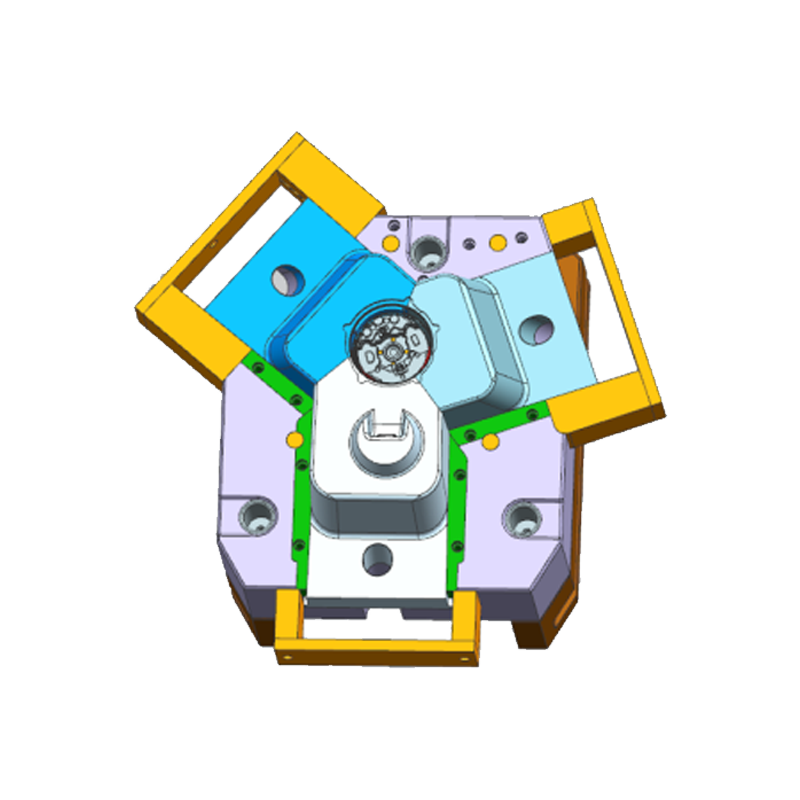

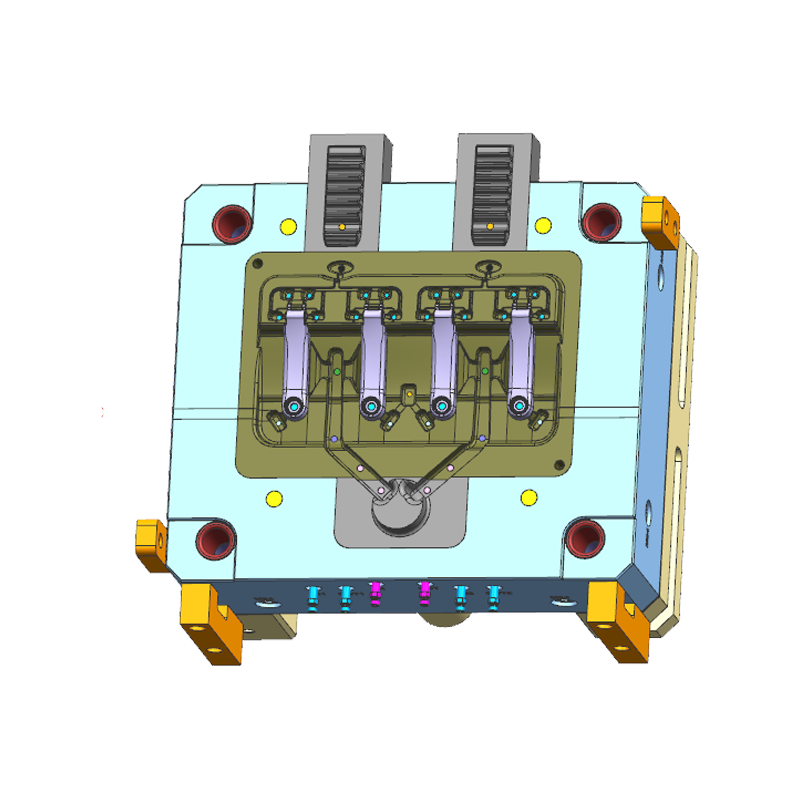

Die Casting Form je jedným zo základných nástrojov na výrobu častí motocyklov. Injektuje roztavený kov do presne navrhnutej dutiny formy pod vysokým tlakom a po ochladení získa formovanú kovovú časť. Pri výrobe motocyklov sa formy liatia vylievanie široko používajú pri výrobe dôležitých častí, ako sú kryty motora, telové rámy a prevodové systémy.

Forma na odlievanie motocyklov nielen vyžaduje vysokú presnosť, ale aj dobrý odpor opotrebenia, vysoký odpor odporu a odpor korózie. Iba týmto spôsobom je možné zabezpečiť efektívnosť výroby a kvalitu častí v procese vysokej intenzity a dlhodobého výrobného procesu.

Ako zlepšiť efektívnosť výroby optimalizáciou plesní na preliatie diela

1. Optimalizácia dizajnu foriem

Návrh foriem naliehajúcich na diery je jedným z kľúčových faktorov ovplyvňujúcich účinnosť výroby. Vynikajúci dizajn foriem môže výrazne zlepšiť účinnosť výroby, znížiť výrobný cyklus a náklady. Pri navrhovaní by sa mali brať do úvahy nasledujúce body:

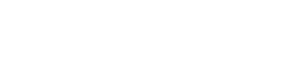

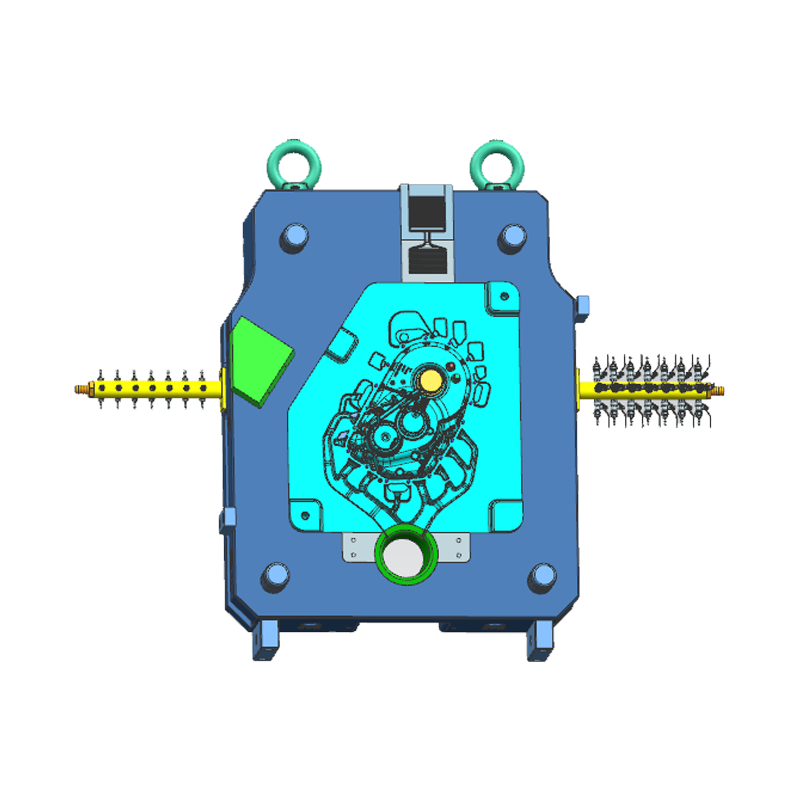

Optimalizácia návrhu prietokového kanála: Prietokový kanál je kanál pre roztavený kov, ktorý má prúdiť do dutiny formy. Racionalita jeho dizajnu priamo ovplyvňuje hladkosť plnenia. Ak je dizajn prietokového kanála neprimeraný, povedie to k nerovnomernému vyplneniu roztaveného kovu a dokonca k defektom, ako sú zatvorenie a póry. Preto primeraný dizajn veľkosti, tvaru a distribúcie prietokového kanála môže zlepšiť účinnosť plnenia a kvalitu formovania formy.

Návrh chladiaceho systému: Primeraný návrh chladiaceho kanála môže urýchliť rýchlosť chladenia kovu, skrátiť výrobný cyklus a zabezpečiť presnosť dielov. Chladiaci systém by sa mal rovnomerne usporiadať tak, aby sa zabezpečilo, že teplota formy zostane stabilná, čím sa znižuje rozmerové zmeny spôsobené kolísaním teploty.

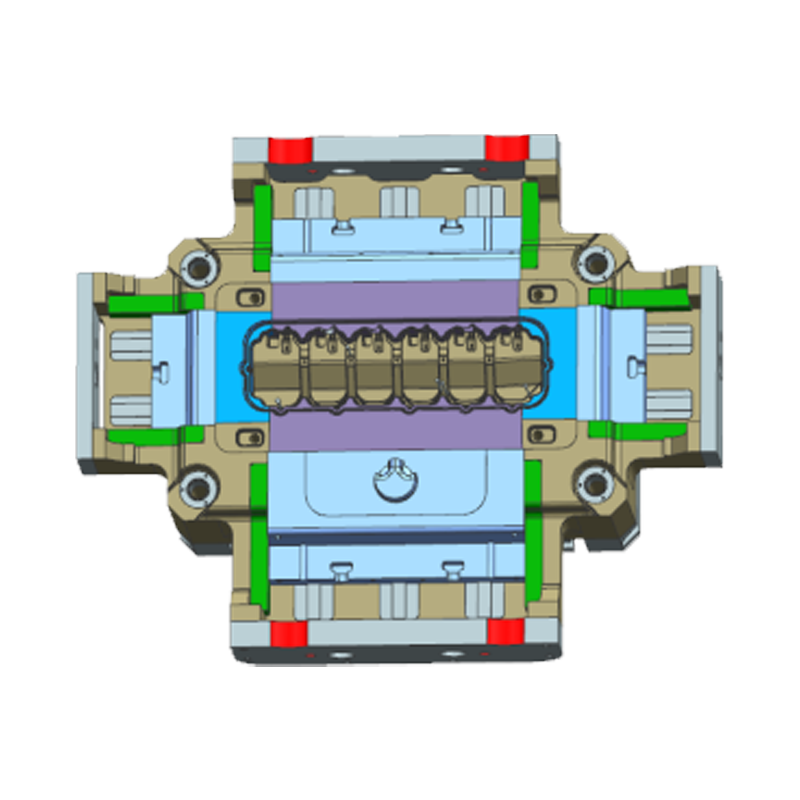

Automatizovaný dizajn: Použitie automatizovaného dizajnu a mechanizovanej prevádzky, napríklad použitie robotického ramena na rýchle odstránenie dielov, môže efektívne znížiť manuálny intervenčný a výrobný cyklus. Zlepšením úrovne automatizácie výrobnej linky sa môže výrazne zlepšiť efektívnosť výroby.

2. Používajte efektívne formy

Výber materiálov formy priamo ovplyvňuje trvanlivosť a účinnosť výroby formy. Kvalitné materiály na formy môžu účinne zlepšiť služobnú životnosť plesní, znížiť náklady na údržbu a tak zlepšiť efektívnosť výroby. Bežné materiály formy zahŕňajú:

Hot Working Die Ocen: Táto oceľ má dobrú vysokú teplotu odporu, odolnosť proti opotrebeniu a húževnatosť a je vhodná pre procesy odlievania matrice pri vysokej teplote a vysokom tlaku. Vysoko kvalitná horúca práca Die Steel môže predĺžiť služobnú životnosť plesne, čím sa zlepší efektívnosť výroby.

Materiál zliatiny hliníka: Na výrobu niektorých častí z zliatiny hliníka môže použitie materiálov hliníkových zliatin zliatiny zlepšiť presnosť formovania a servisnú životnosť plesne. Výhodou týchto materiálov formy je to, že majú vysokú tepelnú vodivosť, čo pomáha zlepšovať účinnosť výroby.

3. Presné obrábanie a údržba plesní

Čím vyššia je presnosť obrábania plesní, tým vyššia je presnosť vyrobených častí, čím sa zlepšuje kvalita a účinnosť výroby produktu. Počas procesu obrábania by sa mali venovať pozornosť nasledujúcim aspektom:

Technológia presného obrábania: Prostredníctvom pokročilých technológií obrábania, ako je technológia CNC a obrábanie elektrosharku (EDM), je možné výrazne vylepšiť presnosť obrábania plesní, aby sa zabezpečilo, že každý detail spĺňa požiadavky na konštrukciu.

Ošetrenie povrchu plesní: Vytvrdenie a povlak povrchu plesní pomáha zlepšovať odolnosť proti opotrebeniu a odolnosť proti korózii formy, čím sa rozširuje životnosť plesne. Medzi bežné metódy povrchovej liečby patrí nitriding, titánové pokovovanie atď.

Pravidelná údržba a starostlivosť: Pravidelné čistenie, kontrola a údržba formy sú potrebné kroky na udržanie efektívnosti a presnosti výroby. Včasným objavením stratových častí formy a ich výmenou alebo opravou je možné zabezpečiť normálnu činnosť formy a je možné vyhnúť sa odpadu a odpadu vo výrobe.

4. Optimalizovať výrobný proces

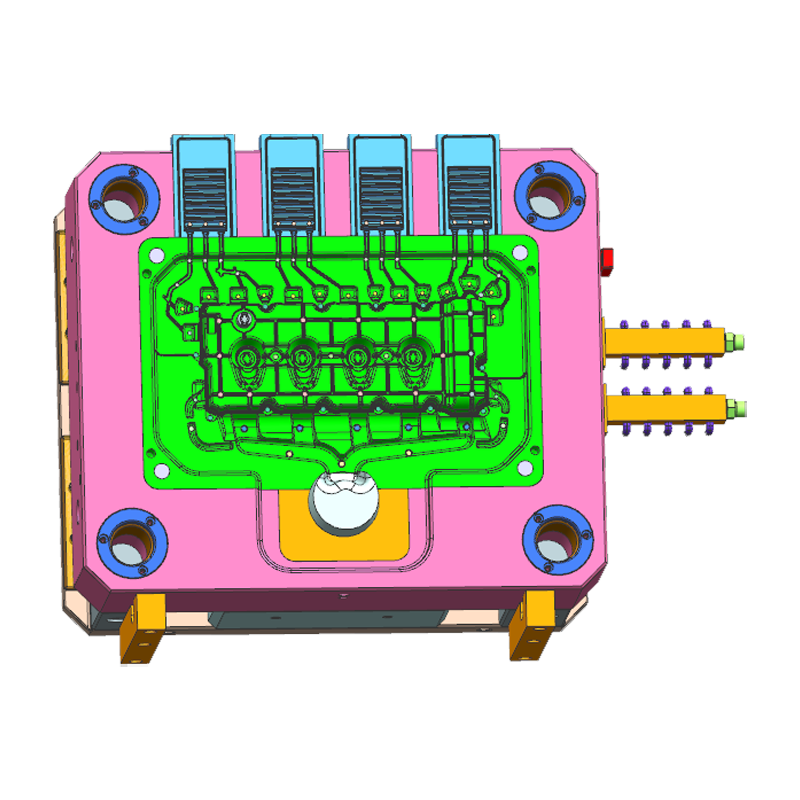

Optimalizácia výrobného procesu pomáha zlepšovať celkovú účinnosť výroby. V procese výroby motocyklových vyliečok môže každý krok procesu ovplyvniť celkový výrobný cyklus. Napríklad skrátenie času tepelného spracovania a doby chladenia, optimalizáciu procesu demontáže a montáže plesní pomocou viacstopových foriem na zvýšenie počtu častí vyrobených v jednom čase atď.

Ako zabezpečiť kvalitu častí prostredníctvom presného zlepšenia

1. Presne ovládajte veľkosť formy a prispôsobenie

Presný návrh a spracovanie foriem sú základom pre zabezpečenie presnosti častí. Časti motocykla zvyčajne vyžadujú vysoký stupeň rozmerovej presnosti a tolerancie tvaru a akákoľvek mierna chyba môže ovplyvniť funkciu a bezpečnosť častí. Preto, pri navrhovaní a výrobe foriem, ktoré vyliečia, musí byť dimenzionálna presnosť formy prísne kontrolovaná, aby sa zabezpečila zodpovedajúca presnosť častí.

2. Riadenie teploty a rýchlosť chladenia

Počas procesu nalievania majú teplota roztaveného kovu a rýchlosť chladenia formy veľký vplyv na presnosť častí. Ak je rýchlosť chladenia nerovnomerná, môže spôsobiť deformáciu alebo rozmerovú odchýlku častí. Prostredníctvom presného systému regulácie teploty, optimalizácie usporiadania chladiaceho kanála a stratégie regulácie teploty sa teplotný rozdiel medzi vnútornou a vonkajšou časťou formy môže účinne znížiť, čím sa zabezpečí stabilita formovania foriem, čím sa zlepší presnosť častí.

3. Mechanizmus kontroly kvality a spätnej väzby

Inšpekcia kvality je vo výrobnom procese rozhodujúca. S pomocou pokročilých testovacích zariadení (ako sú tri súradnicové meracie stroje, laserové skenovanie atď.), Môže byť každá komponent plne skontrolovaná veľkosť a vzhľad, aby sa zabezpečilo, že spĺňa konštrukčné normy. Zároveň je možné prostredníctvom mechanizmu spätnej väzby údajov možné problémy vo výrobnom procese objaviť včas a upraviť sa tak, aby sa zabezpečila vysoká presnosť konečných častí.