Automobilový priemysel je dlhodobo lídrom v zavádzaní inovatívnych výrobných technológií, od výroby na montážnej linke až po robotiku. Jednou z takýchto technológií, ktorá v posledných rokoch zaznamenala výrazný pokrok, je odliatok pod tlakom — proces tvárnenia kovu, ktorý zahŕňa vstrekovanie roztaveného kovu do formy pod vysokým tlakom. Tlakové liatie sa stalo kľúčovou metódou pri výrobe zložitých automobilových dielov, čo umožňuje výrobcom zlepšiť efektivitu, znížiť náklady a zvýšiť celkovú kvalitu vozidiel.

Čo je to tlakové liatie?

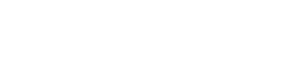

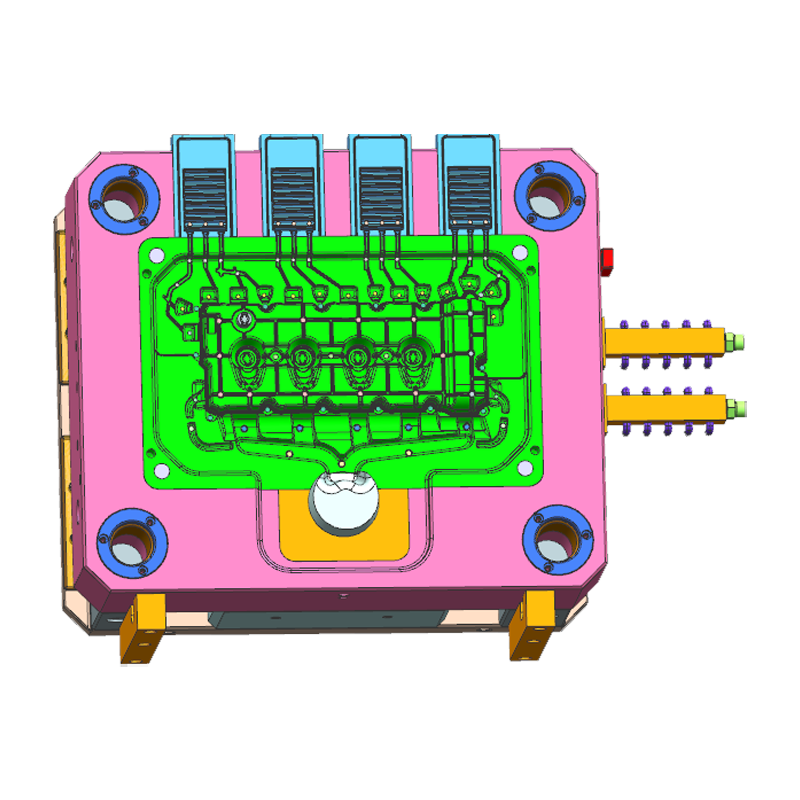

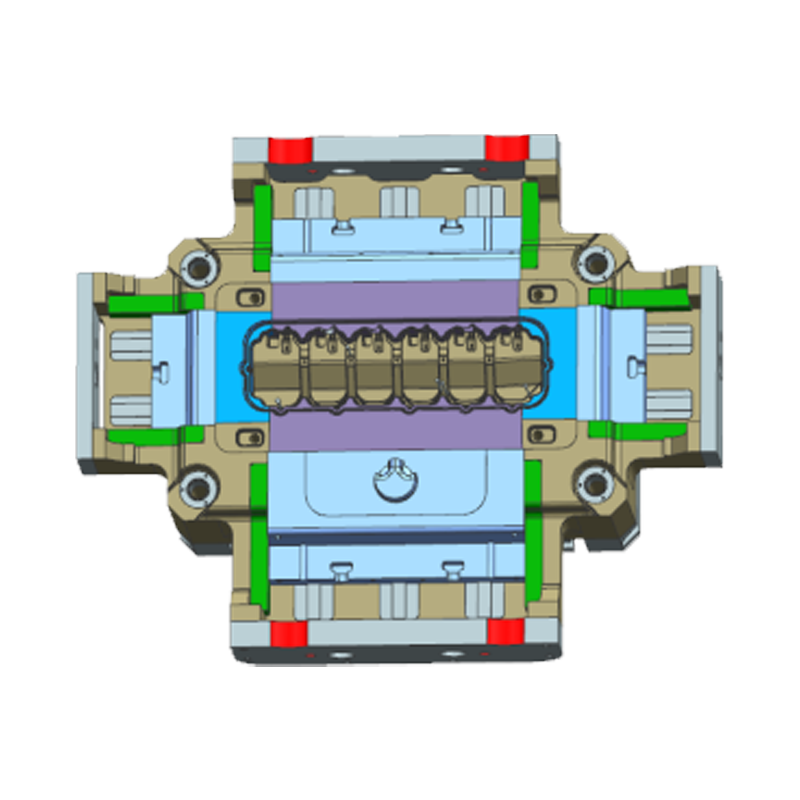

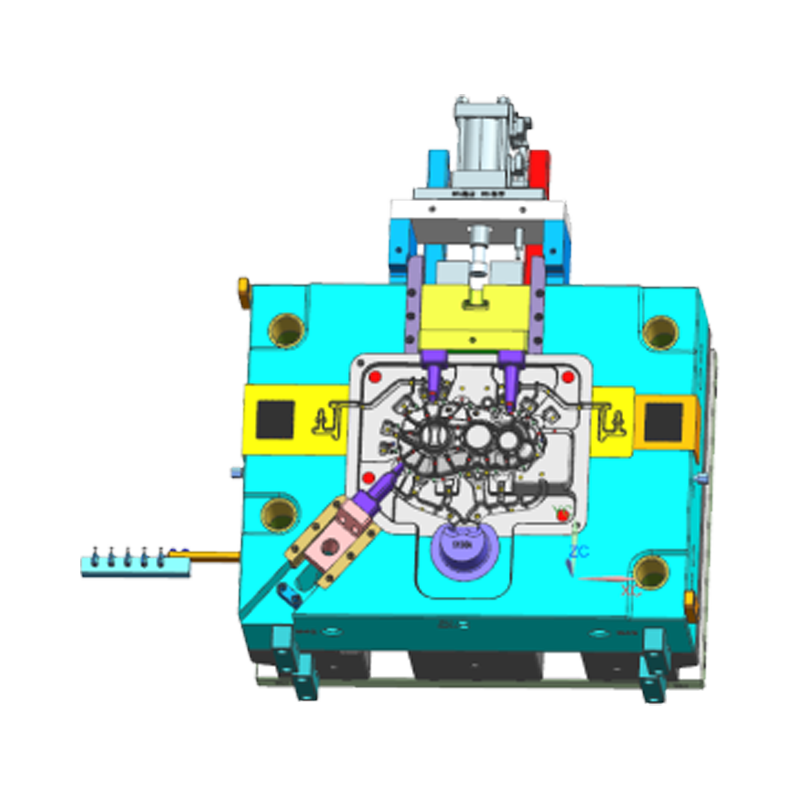

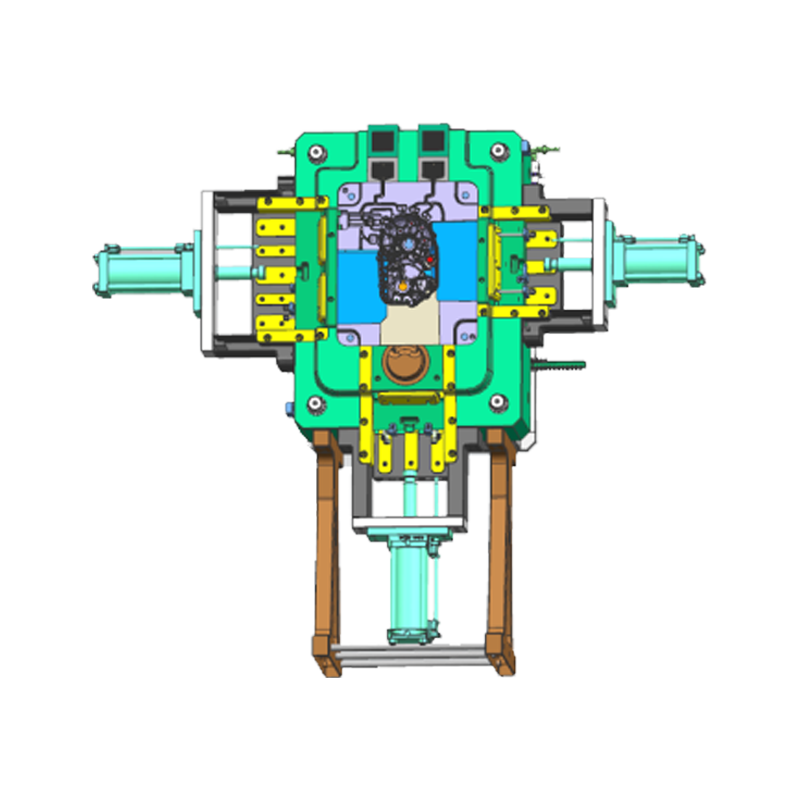

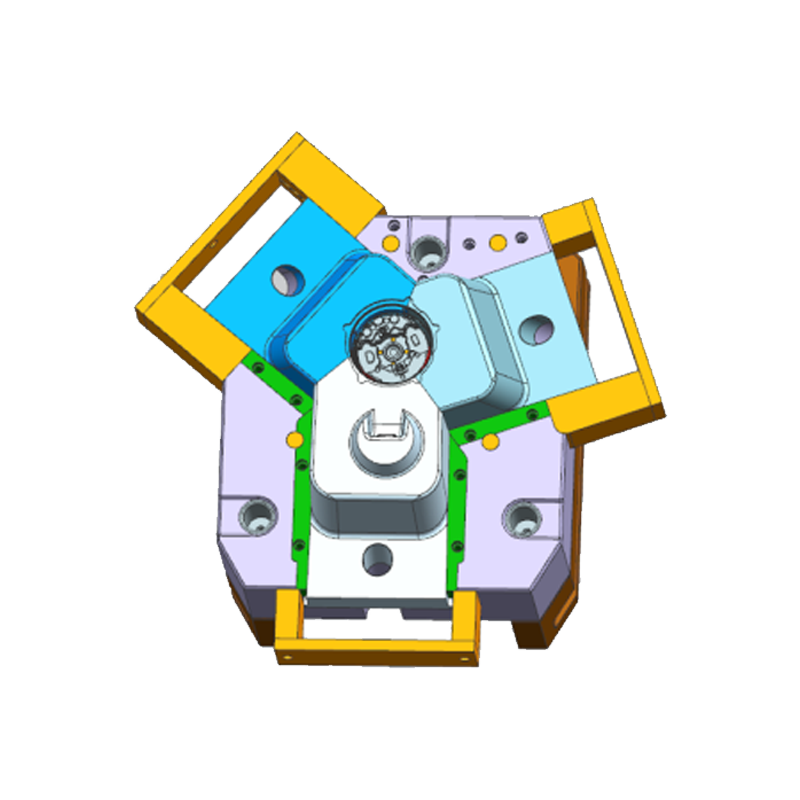

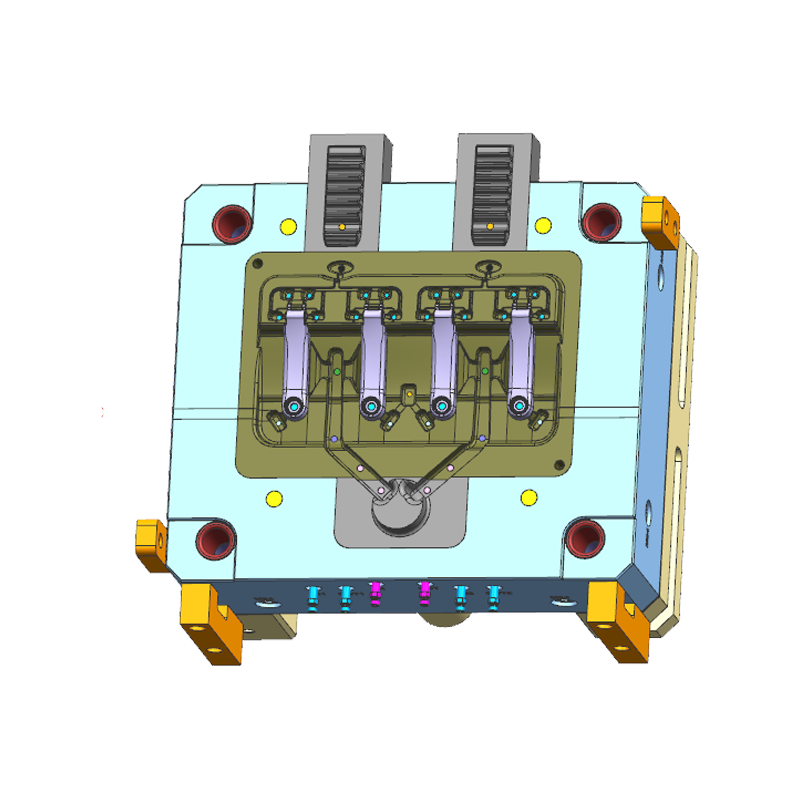

Tlakové liatie je výrobný proces používaný na výrobu dielov vyrobených z kovov, zvyčajne hliníka, zinku alebo zliatin horčíka. Proces zahŕňa vstrekovanie roztaveného kovu pod vysokým tlakom do presne tvarovanej formy (alebo matrice). Akonáhle kov vychladne a stuhne, matrica sa otvorí a hotový diel sa vysunie. Výsledkom je diel s vysokou presnosťou, hladkou povrchovou úpravou a schopnosťou vytvárať zložité geometrie.

Odlievanie pod tlakom sa už dlho používa pri výrobe rôznych komponentov, ale jeho uplatnenie v automobilovom priemysle v posledných rokoch explodovalo vďaka významným výhodám, ktoré ponúka. Presnosť a rýchlosť procesu ho predurčujú na hromadnú výrobu vysokokvalitných automobilových dielov, najmä tých, ktoré musia spĺňať prísne normy týkajúce sa hmotnosti, odolnosti a výkonu.

Výhody tlakového liatia pre automobilovú výrobu

Vylepšená efektivita a skrátené dodacie lehoty

Na dnešnom rýchlo sa rozvíjajúcom automobilovom trhu sú výrobcovia pod tlakom, aby dodržiavali čoraz kratšie výrobné termíny pri zachovaní vysokých štandardov kvality. Tlakové liatie hrá kľúčovú úlohu pri zvyšovaní efektívnosti tým, že umožňuje rýchlu výrobu veľkých objemov dielov.

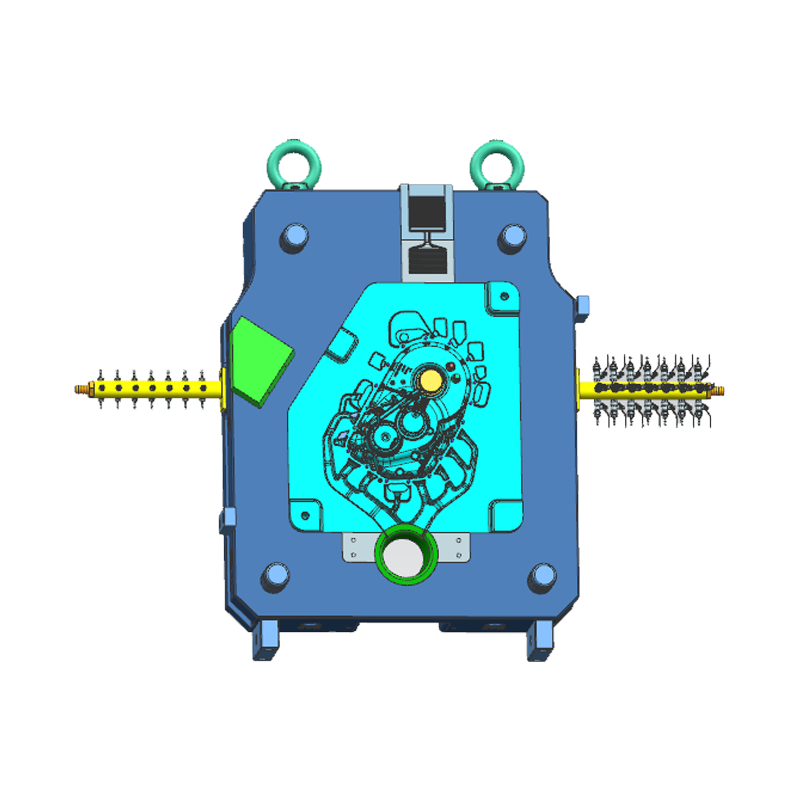

Formy na tlakové liatie sú vysoko odolné a možno ich použiť na tisíce alebo dokonca milióny cyklov, vďaka čomu sú ideálne pre veľkoobjemové výrobné série. Rýchlosť procesu znamená, že výrobcovia môžu vyrábať diely rýchlejšie, skrátiť dodacie lehoty a zlepšiť celkovú efektivitu výroby. V porovnaní s inými metódami spracovania kovov, ako je kovanie alebo obrábanie, tlakové liatie ponúka rýchlejšie časy cyklu, čo je kľúčová výhoda v konkurenčnom automobilovom sektore.

Vysoká presnosť a komplexná geometria

Automobilový priemysel často vyžaduje diely so zložitými tvarmi, detailným dizajnom a úzkymi toleranciami. Tlakové liatie vyniká vo výrobe dielov so zložitými geometriami, ktoré by bolo ťažké alebo drahé dosiahnuť použitím iných výrobných metód. Či už ide o blok motora, skriňu prevodovky alebo malý konštrukčný komponent, tlakové liatie môže produkovať diely s vysokou rozmerovou presnosťou, čím sa znižuje potreba následného spracovania alebo obrábania.

Napríklad hliníkové tlakové odliatky sa bežne používajú na bloky motorov v moderných vozidlách. Tieto časti vyžadujú nielen štrukturálnu integritu, ale aj ľahké vlastnosti na zlepšenie palivovej účinnosti. Tlakové liatie môže produkovať tieto bloky motora so zložitými vnútornými chladiacimi kanálmi a tenkými stenami, čo zaisťuje, že diel je ľahký a schopný zvládnuť vysoké tepelné a mechanické namáhanie.

Materiálová efektívnosť a zníženie odpadu

Tlakové liatie umožňuje výrobu takmer čistého tvaru, čo znamená, že vyrobené diely vyžadujú minimálnu konečnú úpravu alebo opracovanie. To vedie k významným úsporám materiálu, zníženiu odpadu a zníženiu nákladov. Vysoký tlak používaný pri tlakovom liatí zaisťuje, že roztavený kov vyplní každú časť formy, čím sa minimalizuje plytvanie materiálom v porovnaní s inými metódami, ako je liatie do piesku, kde vzniká viac prebytočného materiálu.

Okrem toho schopnosť vyrábať ľahké, ale odolné komponenty prostredníctvom tlakového liatia tiež pomáha spĺňať moderné požiadavky na vozidlá s nízkou spotrebou paliva. Mnoho výrobcov automobilov sa obracia na tlakovo liate hliníkové a horčíkové zliatiny, aby znížili hmotnosť svojich vozidiel a zároveň zachovali alebo dokonca zvýšili pevnosť dielov.

Vylepšená pevnosť a odolnosť

Pre automobilový priemysel je rozhodujúca pevnosť a odolnosť komponentov. Tlakové liatie poskytuje diely, ktoré sú často pevnejšie a odolnejšie ako tie, ktoré sa vyrábajú inými výrobnými metódami, ako je obrábanie alebo liatie do piesku. To platí najmä vtedy, keď sú diely odlievané pod tlakom vyrobené zo zliatin ako hliník alebo horčík, ktoré sú známe pomerom pevnosti a hmotnosti.

Diely liate pod tlakom majú tiež tendenciu mať menej pórovitosti, prasklín alebo nedokonalostí, ktoré sa môžu vyskytnúť počas odlievania, čo vedie k hladšej povrchovej úprave a pevnejším konečným výrobkom. V kritických automobilových komponentoch, ako sú tie, ktoré sa používajú v hnacích ústrojenstvách, blokoch motorov alebo závesných systémoch, je schopnosť dosiahnuť vysokú pevnosť a nízku hmotnosť rozhodujúca pre výkon a bezpečnosť.

Kľúčové aplikácie tlakového liatia v automobilovom priemysle

Tlakové liatie našlo široké uplatnenie v rôznych oblastiach automobilovej výroby, od konštrukčných komponentov až po hnacie ústrojenstvo a časti interiéru. Nižšie sú uvedené niektoré kľúčové príklady toho, ako sa tlakové liatie využíva v tomto odvetví:

Komponenty hnacieho ústrojenstva

Jednou z najvýznamnejších aplikácií tlakového liatia v automobilovej výrobe je výroba komponentov hnacej sústavy. Blok motora je jednou z najdôležitejších a najzložitejších častí hnacieho ústrojenstva vozidla a tlakové liatie ponúka vysoko efektívny a presný spôsob výroby týchto dielov.

Hliníkové tlakové liatie je široko používané pre bloky motorov, hlavy valcov a skrine prevodoviek vďaka svojej kombinácii nízkej hmotnosti a vysokej pevnosti. V minulosti boli tieto komponenty často vyrobené zo železa, ale keďže automobilový priemysel tlačí na vozidlá s úspornejšími palivami, čoraz obľúbenejšie sú ľahšie materiály, ako je hliník. Hliníkové odlievanie umožňuje znížiť hmotnosť vozidla, čo priamo prispieva k zlepšeniu spotreby paliva.

Konštrukčné a bezpečnostné komponenty

Tlakové liatie sa používa aj pri výrobe rôznych konštrukčných a bezpečnostných komponentov, ako sú ochranné tyče, priečniky a konzoly. Tieto komponenty sú neoddeliteľnou súčasťou celkovej bezpečnosti vozidla a ich pevnosť a odolnosť sú nevyhnutné.

Jedným z pozoruhodných trendov posledných rokov je rastúce používanie horčíkového tlakového odlievania pre konštrukčné komponenty, najmä vo vysokovýkonných vozidlách. Horčík je najľahší konštrukčný kov a jeho použitie pri tlakovom liatí umožňuje ešte ďalšie zníženie hmotnosti bez zníženia pevnosti.

Komponenty interiéru a exteriéru

Komponenty odlievané pod tlakom sa tiež bežne používajú pre interiérové aj exteriérové diely vozidiel. Napríklad tlakové liatie sa používa na vytváranie dekoratívnych prvkov, ako sú kryty zrkadiel, kľučky dverí a komponenty prístrojovej dosky. Schopnosť vytvárať zložité vzory a tvary je obzvlášť cenná pre tieto diely, ktoré musia byť esteticky príjemné a odolné.

Okrem toho sa tlakovo liaty hliník často používa na vonkajšie časti vozidla, ako sú mriežky a čalúnenie. Odolnosť materiálu voči korózii ho robí ideálnym pre diely vystavené prírodným živlom a tlakové liatie umožňuje presné detaily a konzistenciu pri hromadnej výrobe.

Komponenty elektrického vozidla (EV).

Ako sa automobilový priemysel posúva smerom k elektrickým vozidlám (EV), tlakové liatie hrá čoraz dôležitejšiu úlohu pri výrobe ľahkých a vysokovýkonných komponentov pre EV. Jednou z najprelomovejších aplikácií je použitie technológie tlakového liatia pri výrobe veľkých konštrukčných komponentov pre akumulátory EV.

Tesla sa napríklad dostala do titulkov používania technológie gigacasting, typu tlakového liatia, ktorý umožňuje vytvárať veľké, jednodielne odliatky pre spodok vozidla. To znižuje počet potrebných dielov, zjednodušuje montáž a znižuje čas výroby a náklady.

Budúcnosť tlakového liatia v automobilovom priemysle

Budúcnosť tlakového liatia v automobilovom priemysle vyzerá sľubne, s pokrokmi v materiáloch, automatizáciou a 3D tlačou, ktorá ešte viac spôsobí revolúciu v tomto procese. Výrobcovia skúmajú nové zliatiny a hybridné materiály, ktoré môžu ponúknuť ešte lepší pomer pevnosti a hmotnosti, zatiaľ čo integrácia robotiky a umelej inteligencie (AI) zefektívňuje výrobný proces.

Okrem toho tlak na udržateľné výrobné postupy poháňa vývoj ekologickejších techník tlakového liatia vrátane používania recyklovaných materiálov a energeticky účinných procesov. Tlakové liatie bude naďalej zohrávať kľúčovú úlohu v posune automobilového priemyslu smerom k ľahkým, vysokovýkonným a ekologickým vozidlám.