Tavenie a kontrola kvality hliníkových zliatin sú základnými odkazmi na zabezpečenie výkonu odliatkov. Proces tavenia hliníkových zliatin sa musí vykonávať v prostredí s vysokou teplotou 720 až 750 ℃. Tento teplotný rozsah môže účinne podporovať úplné rozpustenie legéjskych prvkov, ako je kremík a horčík, a vyhnúť sa hrubosti zŕn spôsobeného nadmerným spálením. Čistenie taveniny je kľúčovým krokom v tomto procese. Nečistoty, ako je vodík, sa musia odstrániť pomocou rotačného odplyňovacieho zariadenia, aby sa zabezpečilo, že obsah plynu v hliníkovej tavenine je regulovaný pod 0,1 ml/100 gal. Automobilový výrobca mal kedysi defekty dierky v odlievaní valca v dôsledku nedostatočného čistenia taveniny, čo nakoniec spôsobilo vážnu nehodu úniku oleja motorového oleja. Okrem toho musí byť doba držania taveniny prísne kontrolovaná medzi 6 a 8 hodinami. Príliš dlhá doba držania povedie k segregácii komponentov, zatiaľ čo príliš krátky čas držania nebude účinne eliminovať odlievací stres.

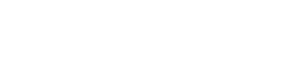

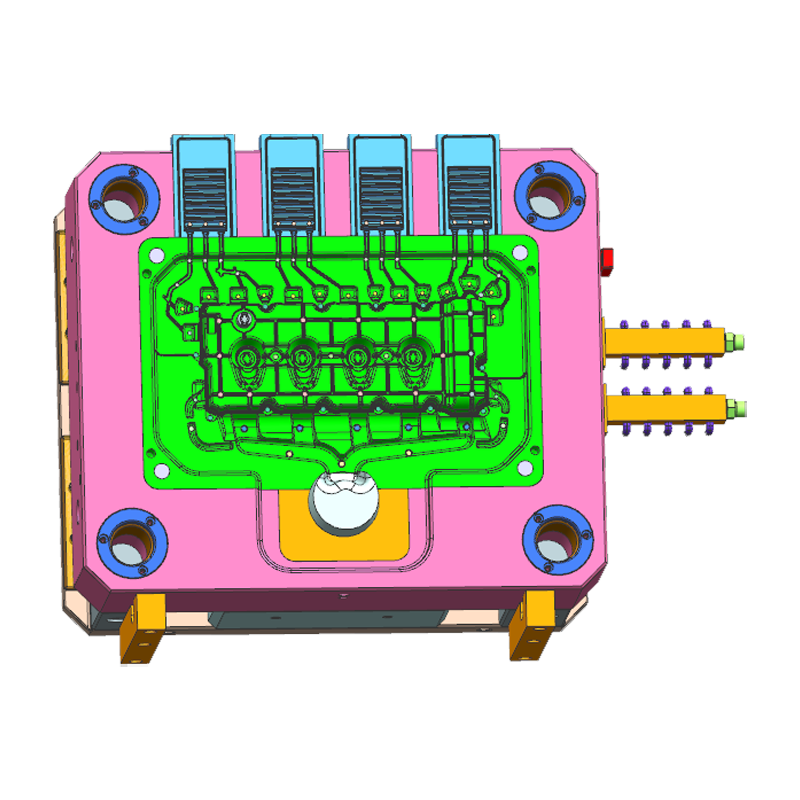

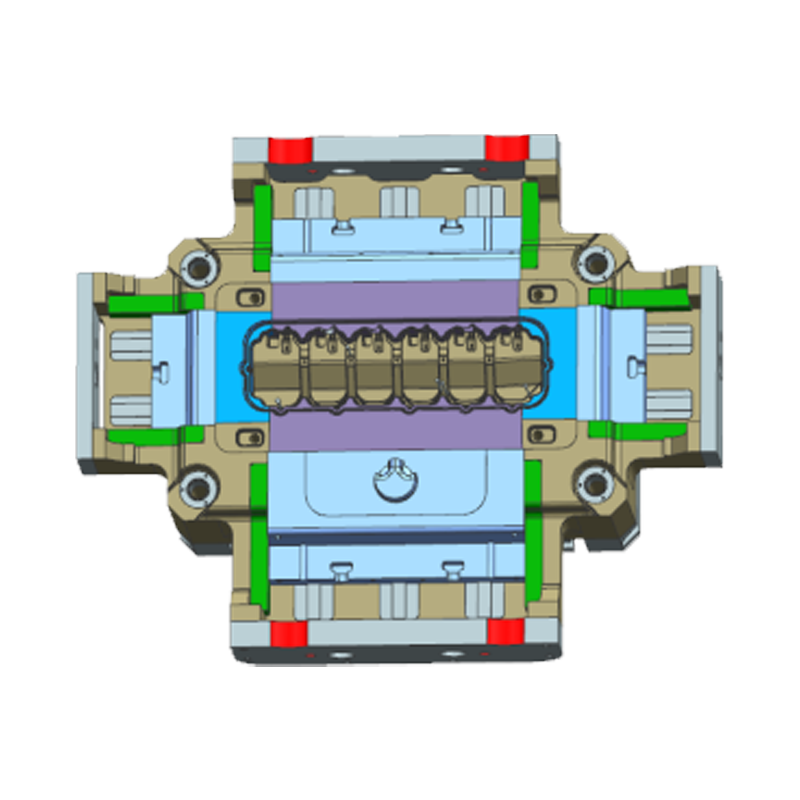

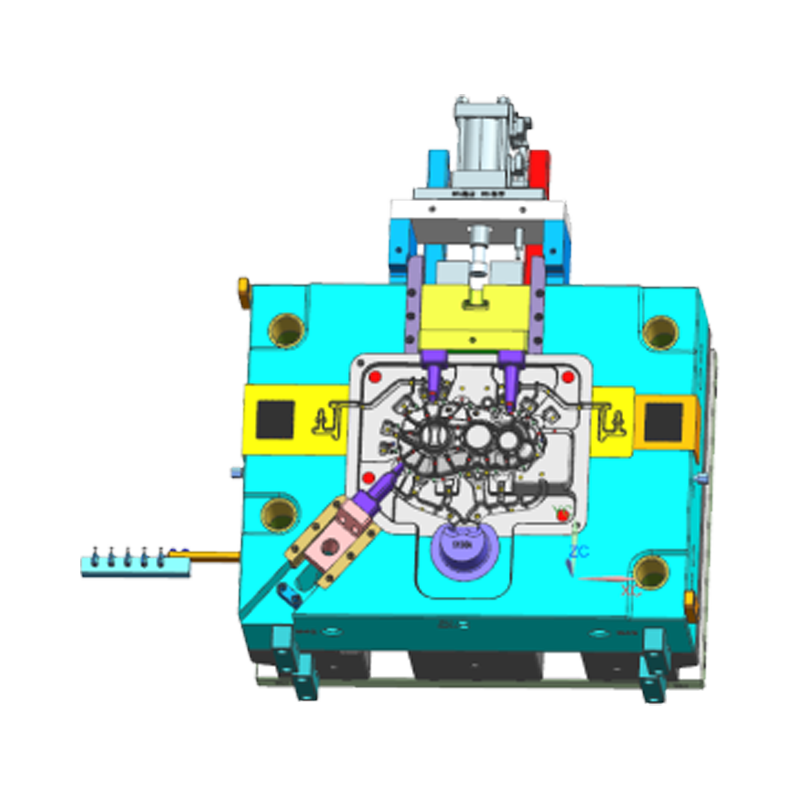

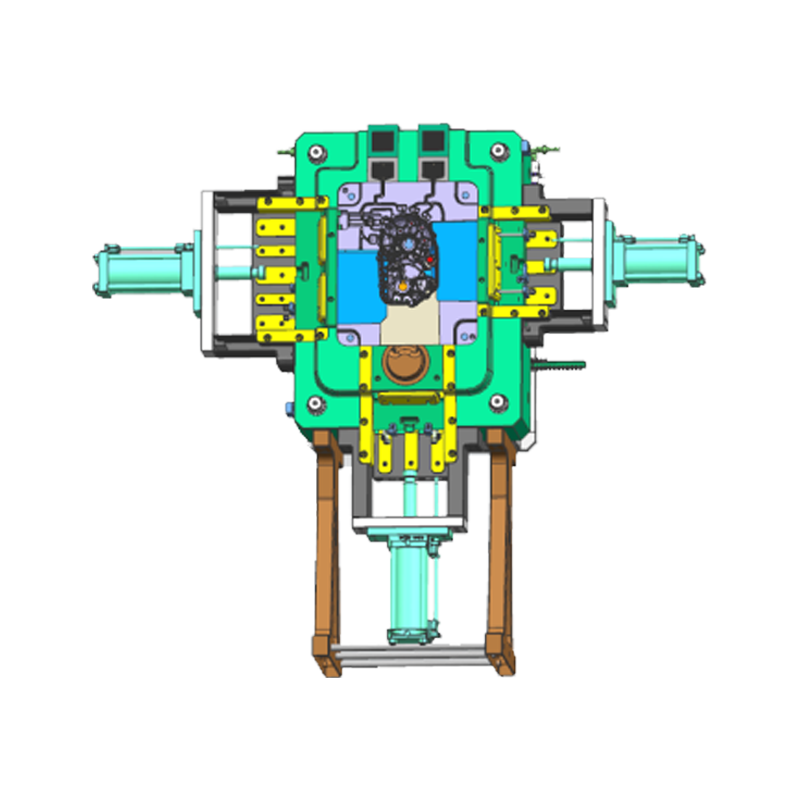

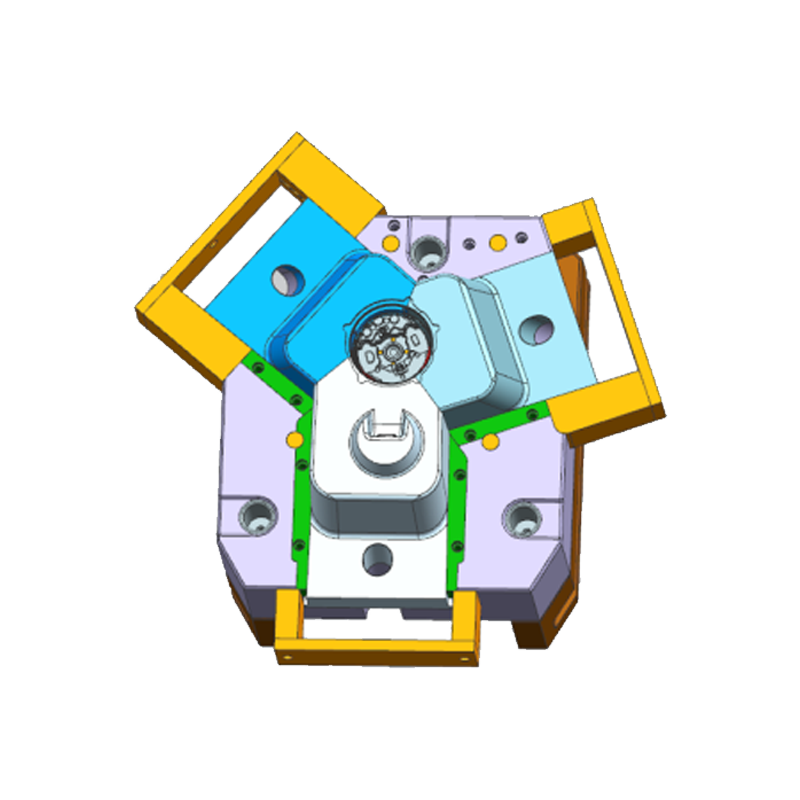

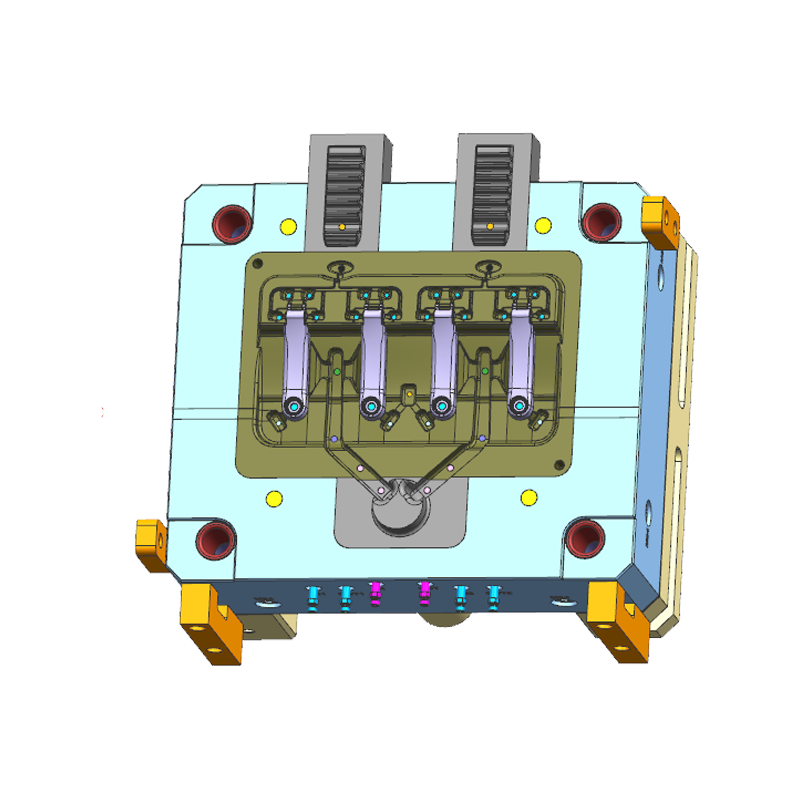

Dizajn plesní a správa tepelnej vyváženosti sú základnými prvkami liatia. Návrh dutiny formy vyžaduje použitie 3D simulačnej technológie na optimalizáciu výplňovej cesty roztaveného kovu, aby sa zabezpečila najlepšia zhoda medzi plochou prietokového kanála a rýchlosťou brány. Napríklad pri návrhu vodovodných bežcov pre podnosy z batérií nových energetických vozidiel je potrebná simulácia počítačového inžinierstva (CAE) na dokončenie výplne roztaveného kovu do 0,03 sekundy a vyhnúť sa problému strhávania vzduchu spôsobeného vírivými prúdmi. Riadenie teploty formy je tiež dôležitou technickou výzvou. Teplota predhrievania by mala byť stabilná medzi 180 ° C a 220 ° C. Príliš vysoká teplota môže spôsobiť prilepenie plesní, zatiaľ čo príliš nízka teplota môže spôsobiť defekty zatvorenia za studena. V určitej spoločnosti sa rýchlosť povrchového deformácie liatia zvýšila o 15% v dôsledku kolísania teploty plesní ± 10 ° C. Za týmto účelom by mal systém chladenia plesní prijať konformné chladiace vodné kanály a vyrábať komplexné bežcov prostredníctvom technológie 3D tlače, aby sa zlepšila rovnomernosť teploty dutiny, a tak zlepšila celkovú kvalitu odlievania.

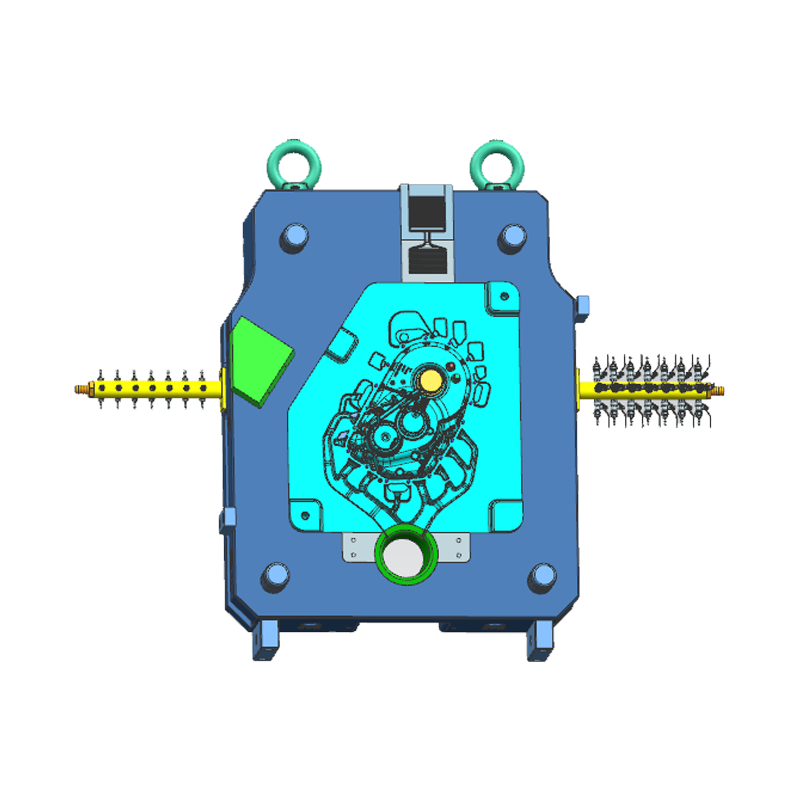

Presná kontrola parametrov procesu vyliečenia je rozhodujúcim faktorom kvality odliatkov. Rýchlosť vstrekovania musí byť regulovaná v stupňoch: v štádiu pomalého akumulácie by sa mala rýchlosť regulovať pri ≤0,2 m/s, aby sa plyn účinne vyčerpal; V štádiu rýchleho plnenia môže rýchlosť dosiahnuť 40-80 m/s, ale je potrebné zabezpečiť, aby rýchlosť brány nepresiahla 60 m/s, aby sa zabránilo spleteniu a zapleteniu filmu oxidu. Výber injekčného tlaku by sa mal kombinovať so štrukturálnymi charakteristikami odliatkov. Napríklad tenkostenné časti (≤ 3 mm) musia používať vysoký tlak 80-120 MPA, zatiaľ čo hrubé steny (≥10 mm) sa môžu znížiť na 40-60 mPa. Spoločnosť raz stanovila injekčný tlak príliš vysoký, čo spôsobuje praskliny vo valci motora, čo viedlo k stratám viac ako 10 miliónov juanov. Výpočet upínacej sily musí komplexne zvážiť predpokladanú oblasť odlievania a plynulosť zliatiny. Napríklad pre motorické puzdro s premietanou plochou 0.3㎡ sa vyžaduje zariadenie upínacie sily s rozmermi 4000 ton.

Posledným spracovaním a kontrolou kvality sú konečnou zárukou zabezpečenia kvality odliatkov. Po odstránení odlievania by sa malo okamžite ošetriť teplo. Roztok T6 plus proces starnutia môže zvýšiť pevnosť v ťahu zliatiny ALSI10MG na viac ako 320 MPA. V procese povrchového ošetrenia je potrebné kontrolovať hrúbku eloxovaného filmu medzi 10-20 μm. Príliš tenká vrstva filmu môže viesť k nedostatočnému odporu korózie, zatiaľ čo príliš hrubá vrstva filmu môže spôsobiť praskanie. V dôsledku nerovnomernej hrúbky oxidového filmu spôsobil určitý výrobca automobilov v teste soľného spreja červenú hrdzu na batérii. Kontrola kvality by mala prebiehať celým procesom odlievania. Röntgenová kontrola môže detekovať vnútorné defekty väčšie ako 0,5 mm, zatiaľ čo 3D skenery môžu dosiahnuť detekciu rozmerovej presnosti na úrovni 0,02 mm. Systém vizuálnej inšpekcie umelej inteligencie zavedený určitým podnikom môže automaticky identifikovať defekty povrchu, ako sú mikrokraky a póry pomocou algoritmu hlbokého učenia. Jeho efektívnosť detekcie je viac ako desaťkrát vyššia ako v prípade tradičných manuálnych metód.

Hliníkové diera