S rastúcou celosvetovou pozornosťou na ochranu životného prostredia a energetickú efektívnosť sa automobilový výrobný priemysel rýchlo rozvíja smerom k ľahkej, vysokovýkonnej výrobe s nízkymi emisiami. V tomto procese sa hliníkové zliatiny vďaka svojej výnimočnej ľahkosti, vysokej pevnosti a odolnosti voči korózii stali kľúčovým materiálom pre komponenty automobilových motorov. Použitie hliníkové formy na tlakové liatie komponentov motora zohráva kľúčovú úlohu pri výrobe komponentov z hliníkových zliatin, najmä pri výrobe komponentov automobilových motorov. Nielenže zlepšujú efektivitu výroby, ale tiež výrazne zvyšujú výkon a kvalitu komponentov.

Úloha a výhody foriem komponentov motora na tlakové liatie hliníka

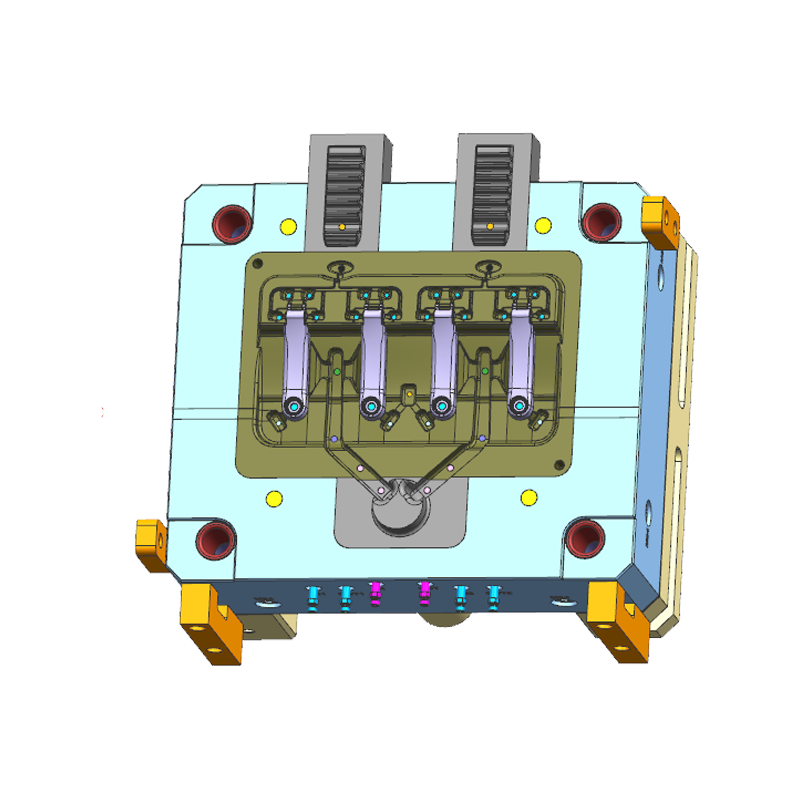

Odlievanie hliníka pod tlakom je výrobný proces, pri ktorom sa roztavená hliníková zliatina vstrekuje do presných foriem pod vysokým tlakom. Tento proces vyrába komponenty z hliníkovej zliatiny so zložitými tvarmi, presnými rozmermi a hladkými povrchmi a je široko používaný v rôznych aplikáciách, vrátane automobilových motorov, prevodových systémov a karosérií.

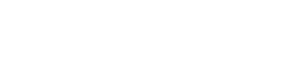

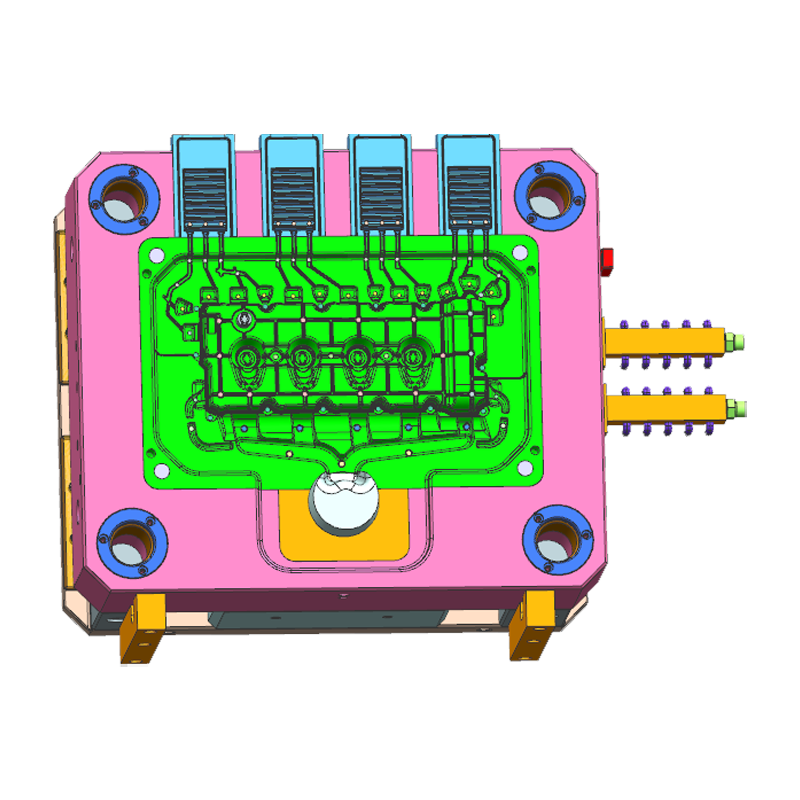

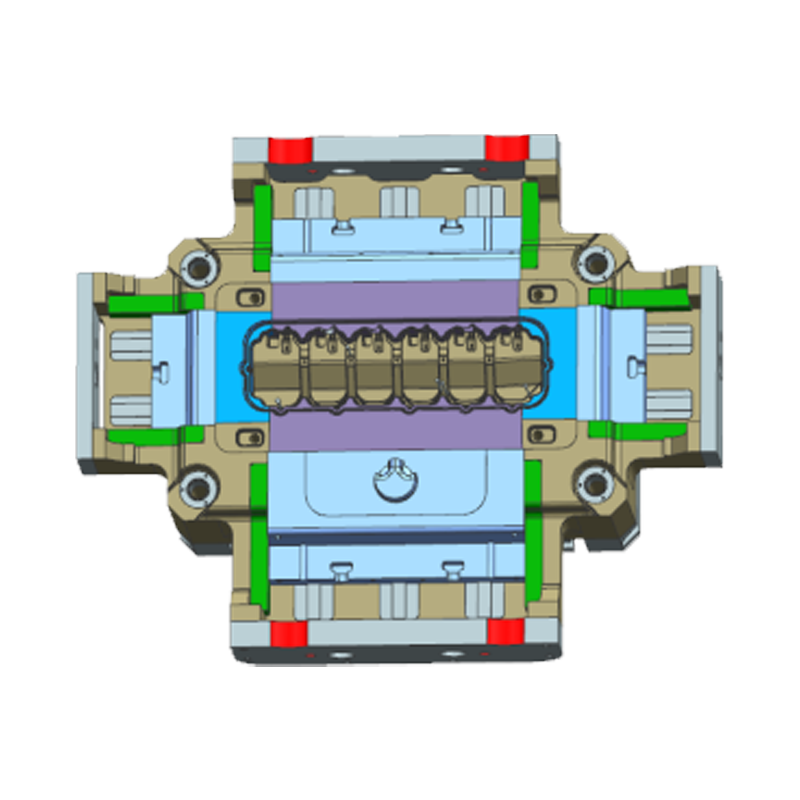

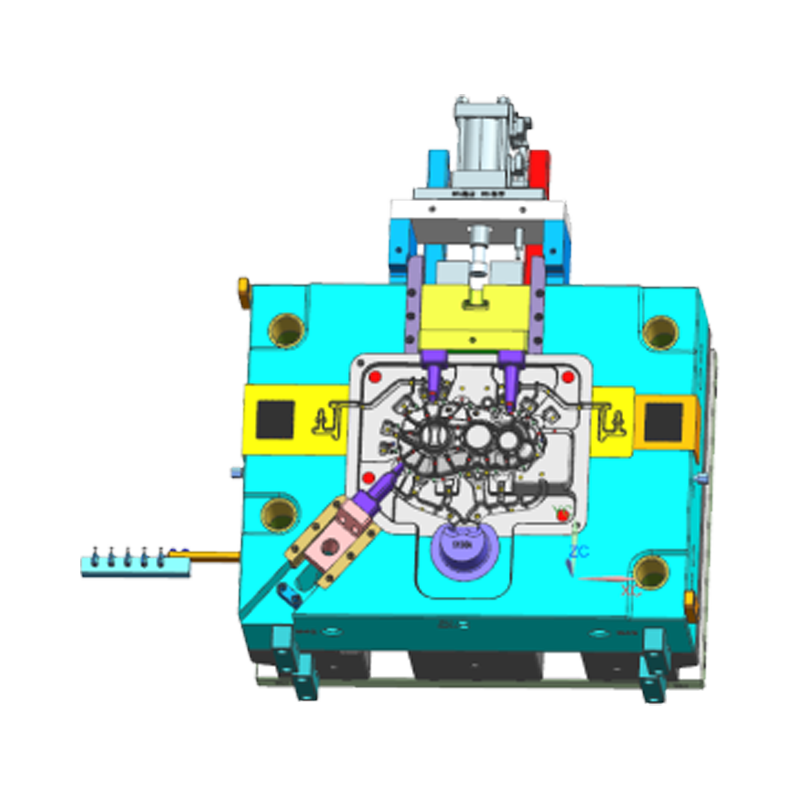

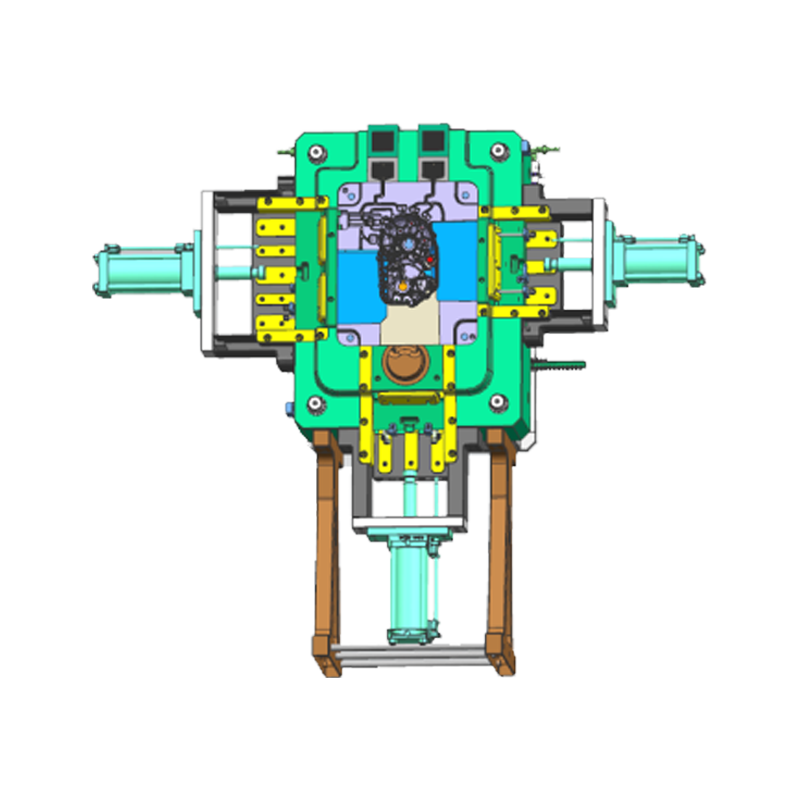

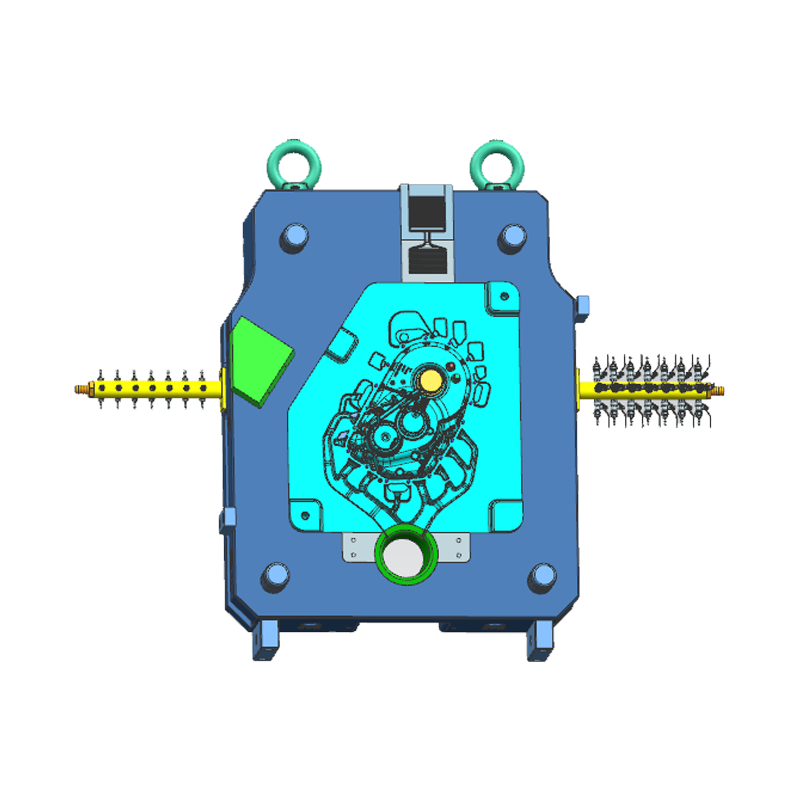

Konštrukcia a výroba foriem pre komponenty motora na tlakové liatie hliníka určujú kvalitu a efektivitu výroby konečného produktu. Musia nielen odolávať vysokým teplotám a vysokým tlakom, ale musia mať aj vynikajúcu odolnosť proti opotrebovaniu a tepelnú stabilitu, aby sa zabezpečila dlhodobá a efektívna výroba.

Aplikácia foriem na hliníkové tlakové liatie komponentov motora pri výrobe častí automobilových motorov

Automobilový motor je jadrom výkonu vozidla a pozostáva z mnohých zložitých komponentov. Výkon a kvalita týchto komponentov priamo ovplyvňuje celkový výkon motora. Keďže spotrebitelia požadujú vyššiu spotrebu paliva, výkon a šetrnosť k životnému prostrediu, ľahké a vysokopevné komponenty motora sú čoraz dôležitejšie. Hliníková zliatina ako ideálny ľahký materiál má široké využitie pri výrobe komponentov motorov. Použitie hliníkových foriem na tlakové liatie komponentov motora výrazne zlepšuje efektivitu výroby a kvalitu komponentov.

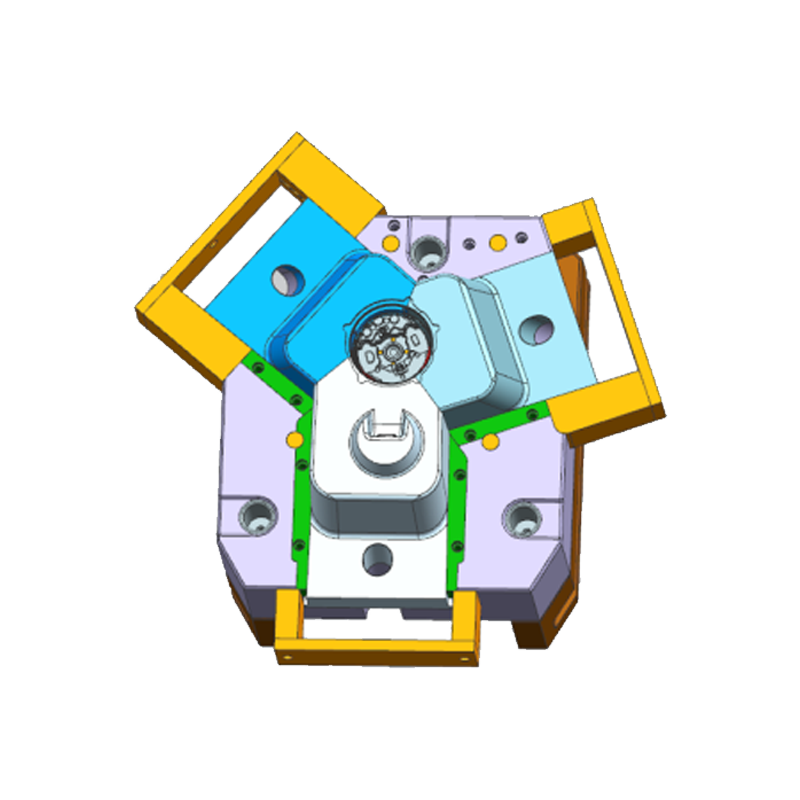

1. Blok valcov: Blok valcov ako základná súčasť motora nesie prevádzkový tlak všetkých pohyblivých častí. Pomocou hliníkových foriem na tlakové liatie komponentov motora môžeme vyrobiť komplexný, vysoko pevný a ľahký blok valcov, čím sa zlepší celkový výkon motora.

2. Sacie potrubie: Sacie potrubie vedie vzduch do spaľovacej komory motora a vyžaduje vynikajúcu tepelnú vodivosť a odolnosť voči vysokým teplotám. Hliníkové formy na tlakové liatie komponentov motora umožňujú vysoko presný dizajn, ktorý zaisťuje optimálnu konštrukčnú zložitosť a hmotnosť sacieho potrubia.

3. Výfukové potrubie: Výfukové potrubie pracuje v drsnom prostredí s vysokou teplotou a vyžaduje materiály so silnou tepelnou odolnosťou. Formy pre komponenty motora na tlakové liatie hliníka presne riadia tekutosť materiálu a proces chladenia, čím zaisťujú tepelnú odolnosť a pevnosť.

4. Skriňa palivového čerpadla: Skriňa palivového čerpadla vyžaduje vysokú pevnosť a odolnosť proti korózii. Technológia tlakového odlievania hliníkovej zliatiny nielen spĺňa tieto požiadavky, ale zabezpečuje aj rozmerovú presnosť a efektivitu výroby.

Použitie foriem na tlakové liatie komponentov motora z hliníka eliminuje potrebu zložitej ručnej práce alebo tradičných metód odlievania pri výrobe komponentov motora. Namiesto toho presný dizajn foriem a automatizované výrobné linky umožňujú rýchlu a efektívnu výrobu vysokoštandardných komponentov.

Výhody hliníkových foriem na tlakové liatie komponentov motora pri výrobe komponentov automobilových motorov

Vysoká presnosť a zložitosť

Jednou z najväčších výhod foriem pre komponenty motorov na tlakové liatie hliníka je ich schopnosť vyrábať komponenty so zložitými tvarmi a vysokou presnosťou. Tradičné metódy odlievania často nespĺňajú požiadavky zložitých geometrií. Formy komponentov motora na tlakové liatie hliníka však prostredníctvom presného dizajnu a vysokotlakového vstrekovania presne vstrekujú materiál z hliníkovej zliatiny do dutiny formy, čím zaisťujú presnosť komponentov a povrchovú úpravu.

Napríklad zložité komponenty motora, ako sú bloky valcov, vyžadujú zložité vnútorné chladiace kanály a jemné štruktúry. Formy pre komponenty motora na tlakové liatie hliníka môžu priamo odlievať tieto zložité tvary bez potreby následného spracovania a orezávania, čím sa zabráni presnostiam a strate výrobného času.

Zlepšená efektivita výroby

Formy komponentov motora na tlakové liatie hliníka môžu výrazne zlepšiť efektivitu výroby. Tradičné metódy odlievania často vyžadujú niekoľko kôl obrábania a orezávania, zatiaľ čo tlakové liatie z hliníkovej zliatiny produkuje presné komponenty v jedinom kroku. Moderné formy na tlakové liatie sú často vybavené účinnými chladiacimi systémami a automatizovanými výrobnými linkami, čo výrazne skracuje výrobný cyklus pre každú formu a zlepšuje celkovú efektivitu výroby.

Napríklad formy komponentov motora na tlakové liatie hliníka výrazne zvyšujú rýchlosť výroby častí motora, čo im umožňuje splniť požiadavky veľkosériovej výroby, najmä vo vysokotlakových a vysokoteplotných výrobných prostrediach. Vysoká odolnosť formy umožňuje každej forme vydržať viac výrobných cyklov, čím sa znižuje frekvencia výmeny foriem.

Kontrola nákladov

Napriek tomu, že vysoko presné formy na tlakové liatie komponentov motora z hliníka vyžadujú značné počiatočné investície, ich dlhá životnosť a vysoká efektivita výroby účinne znižujú jednotkové výrobné náklady. Presný dizajn foriem a efektívne výrobné procesy znižujú množstvo odpadu a odpadu, čím sa znižujú náklady na materiál. Okrem toho, keďže formy komponentov motora na tlakové liatie hliníka môžu dosiahnuť vysoko presné lisovanie v jedinom prechode, náklady na následné spracovanie sa znížia, čím sa ďalej zlepší efektívnosť výrobných nákladov.

Zlepšenie pevnosti a kvality komponentov

Tlakové liatie z hliníkovej zliatiny nielen znižuje hmotnosť komponentov, ale aj zvyšuje ich pevnosť. Moderná technológia tlakového liatia využíva vysoko presný dizajn formy na zabezpečenie rovnomerného rozloženia napätia počas chladenia, čím sa zvyšuje štrukturálna pevnosť a životnosť komponentov z hliníkovej zliatiny. Prostredníctvom sofistikovaných chladiacich systémov a riadiacich technológií môžu formy komponentov motora na tlakové liatie hliníka tiež zabrániť problémom s kvalitou, ako sú praskliny a bubliny v hliníkovej zliatine počas procesu chladenia, čím sa zabezpečí, že každý komponent spĺňa konzistentne vysoké štandardy kvality.

Ako formy komponentov motora na tlakové liatie hliníka podporujú modernizáciu výroby komponentov automobilových motorov?

S neustálym technologickým pokrokom sa dizajn foriem komponentov motora na tlakové liatie hliníka vyvíja smerom k vyššej účinnosti a inteligencii. Budúce formy na tlakové liatie budú klásť väčší dôraz na úsporu energie a ochranu životného prostredia, inteligentnú výrobu a multifunkčnú integráciu, čím sa bude ďalej podporovať modernizácia výroby komponentov automobilových motorov.

Úspora energie a ochrana životného prostredia

Moderné formy komponentov motora na tlakové liatie hliníka využívajú pokročilejšie systémy tepelného manažmentu a chladenia, ktoré nielen zlepšujú efektivitu výroby, ale tiež znižujú spotrebu energie. Optimalizáciou dizajnu foriem a výrobných procesov je možné dosiahnuť nižšie výrobné teploty a vyššiu rýchlosť výroby, čím sa zníži spotreba energie a uhlíkové emisie, čím sa spĺňajú požiadavky modernej ekologickej výroby.

Inteligentná výroba

S príchodom Industry 4.0 sa úroveň inteligencie hliníkových foriem pre komponenty motorov na tlakové liatie tiež neustále zlepšuje. Budúce výrobné linky na tlakové liatie budú zahŕňať technológie ako veľké dáta a umelú inteligenciu na monitorovanie výrobného procesu v reálnom čase, predpovedanie životnosti foriem a vykonávanie automatizovanej údržby. To nielenže zlepší stabilitu a flexibilitu výroby, ale tiež zníži ľudské chyby a zlepší celkovú efektivitu výroby.