Na pozadí čoraz ostrejšej konkurencie v globálnom automobilovom priemysle sa znižovanie výrobných nákladov a zvyšovanie efektivity stali hlavnými prioritami výrobcov automobilov. Technológia tlakového odlievania hliníkovej zliatiny, ako pokročilý výrobný proces charakterizovaný vysokou presnosťou, kvalitným lisovaním a vysokou efektívnosťou výroby, sa stáva kľúčovým prostriedkom znižovania výrobných nákladov. V rámci tejto technológie je optimalizácia foriem na tlakové liatie z hliníkovej zliatiny kľúčová, najmä pokiaľ ide o iné formy na odlievanie automobilových dielov pod tlakom . Ako efektívne zlepšiť efektivitu výroby prostredníctvom zlepšovania foriem a technologických inovácií sa stalo stredobodom pozornosti priemyslu.

Význam foriem na tlakové liatie z hliníkových zliatin

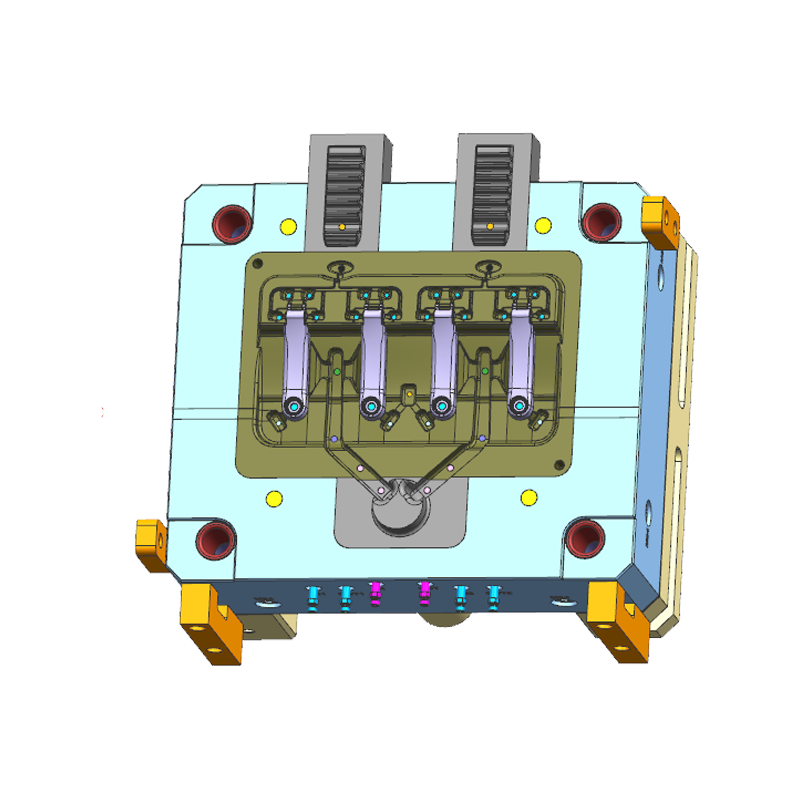

Formy na tlakové liatie z hliníkovej zliatiny sú kľúčovým zariadením v procese tlakového liatia z hliníkovej zliatiny, ktoré priamo ovplyvňujú presnosť dielu, čas výrobného cyklu, výrobné náklady a kvalitu konečného produktu. S rastúcim dopytom automobilového priemyslu po ľahkých a vysokopevnostných komponentoch sú konštrukčné a výrobné požiadavky na formy na tlakové liatie z hliníkovej zliatiny a iné formy na tlakové liatie automobilových dielov z hliníka čoraz prísnejšie. Optimalizácia dizajnu foriem nielen zlepšuje kvalitu dielov a výkon, ale tiež znižuje odpad počas výroby a znižuje výrobné náklady.

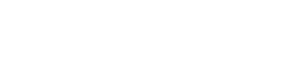

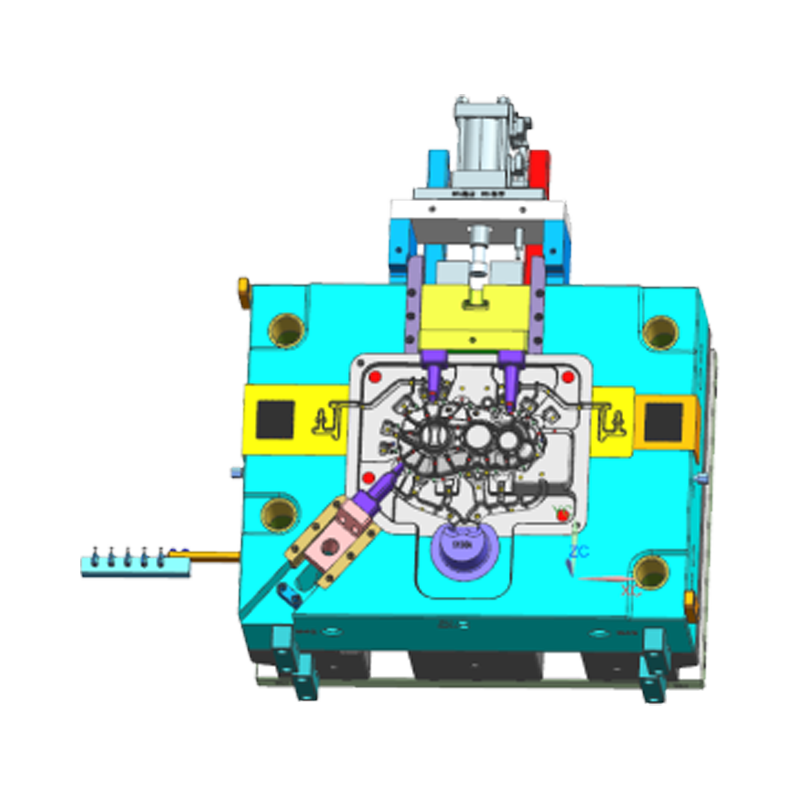

Optimalizácia foriem na tlakové liatie z hliníkovej zliatiny zahŕňa predovšetkým optimalizáciu dizajnu formy, výber materiálov foriem, zlepšenie chladiacich systémov a inteligentné toky procesov. Efektívne zlepšenie týchto faktorov môže výrazne zlepšiť efektivitu výroby a kvalitu dielov a zároveň znížiť celkové výrobné náklady.

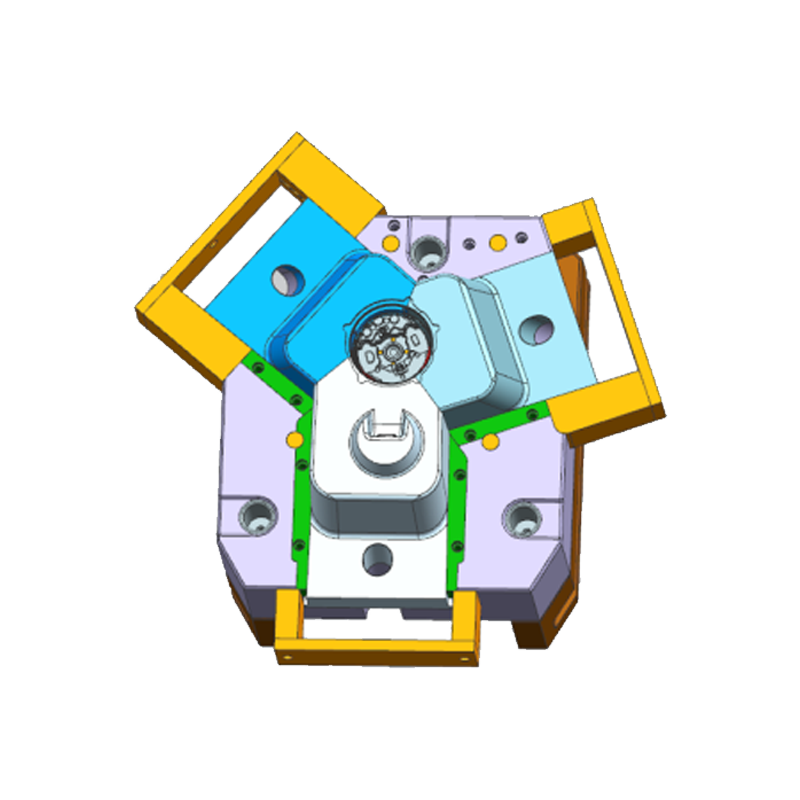

| Rozmery | 658X201X194 |

| Materiálová veda | Alsi9Cu3 |

| Hmotnosť | 2,25 kg |

| Model | DCC1250T |

| Dodacia lehota | 30 dní |

| Kvalifikovaná sadzba | 95 % |

Spôsoby, ako znížiť výrobné náklady pomocou foriem na tlakové liatie z hliníkových zliatin

Optimalizácia dizajnu formy: Zníženie zložitosti a skrátenie výrobných cyklov

Dizajn formy má priamy vplyv na efektivitu a cenu tlakového liatia z hliníkovej zliatiny. Optimalizovaná konštrukcia formy zaisťuje hladký tok hliníkovej zliatiny počas procesu odlievania a znižuje chyby spôsobené zlým dizajnom. Najmä v prípade iných foriem na hliníkové tlakové liatie automobilových dielov môže zjednodušenie zložitých návrhov dielov efektívne znížiť ťažkosti a čas spracovania formy, čím sa znížia výrobné náklady.

Pri navrhovaní foriem je redukcia zložitých geometrií a zbytočných detailov účinným spôsobom, ako zmierniť prekážky pri výrobe foriem a výrobných procesoch. Dizajn by sa mal vyhnúť zbytočným krivkám, zložitým otvorom alebo nadmerným spojovacím bodom, pretože tieto zvyšujú náklady na výrobu foriem a predlžujú výrobné cykly. Okrem toho, multifunkčná konštrukcia formy umožňuje, aby jedna forma súčasne vyrábala viacero rôznych častí, čím sa efektívne znižujú investičné náklady na formu.

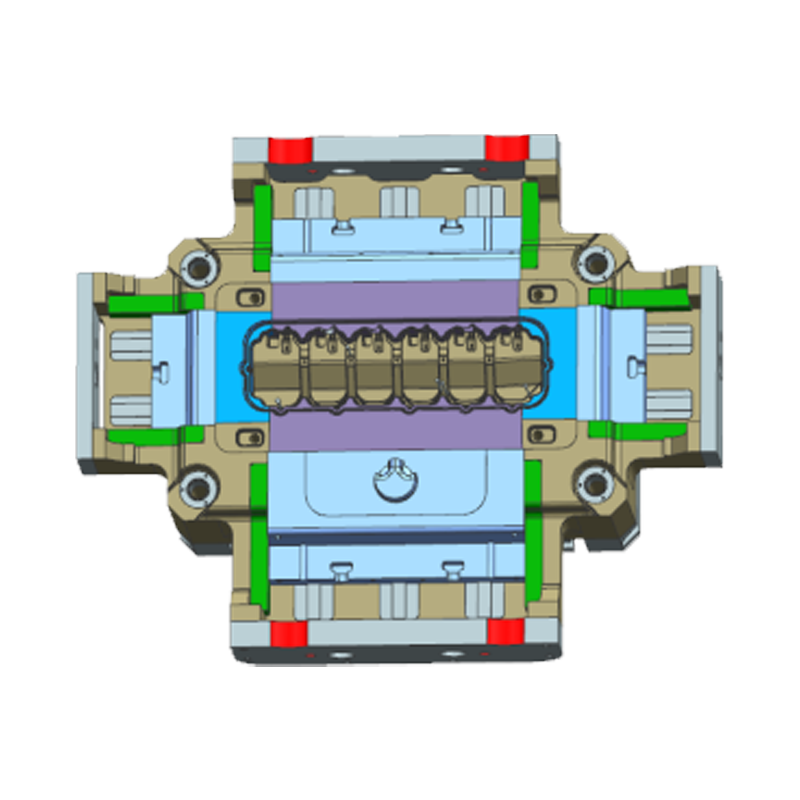

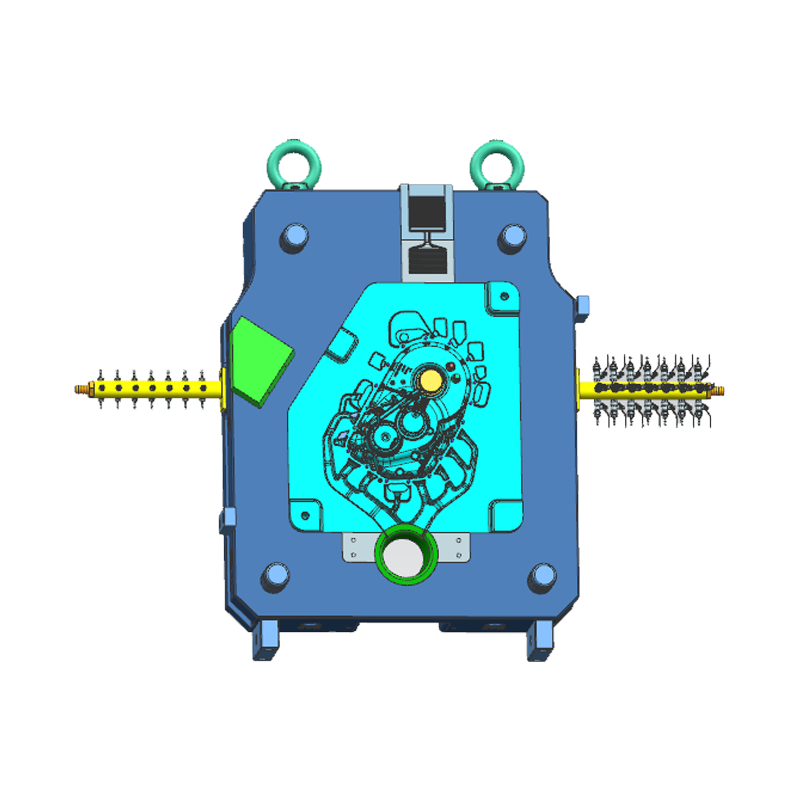

Zlepšenie odolnosti formy: Zníženie nákladov na údržbu a prestojov

Životnosť foriem je kľúčovým faktorom ovplyvňujúcim výrobné náklady. Častá výmena foriem a opravy predlžujú prestoje, čo následne ovplyvňuje efektivitu výroby a zvyšuje výrobné náklady. Zlepšenie odolnosti a stability formy môže výrazne znížiť prestoje a náklady na opravy spôsobené poruchou formy.

Výber vysoko pevných materiálov na formy (ako je legovaná oceľ alebo materiály s vysokou odolnosťou proti opotrebovaniu) a aplikácia pokročilých technológií povrchovej úpravy (ako je nitridácia a PVD povlak) môže zvýšiť odolnosť formy proti opotrebovaniu a korózii a predĺžiť jej životnosť. Toto je obzvlášť dôležité pri výrobe iných foriem na hliníkové tlakové liatie automobilových dielov, pretože zložitosť a veľké výrobné šarže automobilových dielov priamo ovplyvňujú životnosť foriem.

Používanie inteligentných monitorovacích systémov na monitorovanie foriem v reálnom čase počas výrobného procesu môže spoločnostiam pomôcť zistiť opotrebovanie foriem vopred, znížiť prestoje a implementovať včasné opatrenia na údržbu, čím sa znížia náklady na opravy a riziko prerušenia výroby.

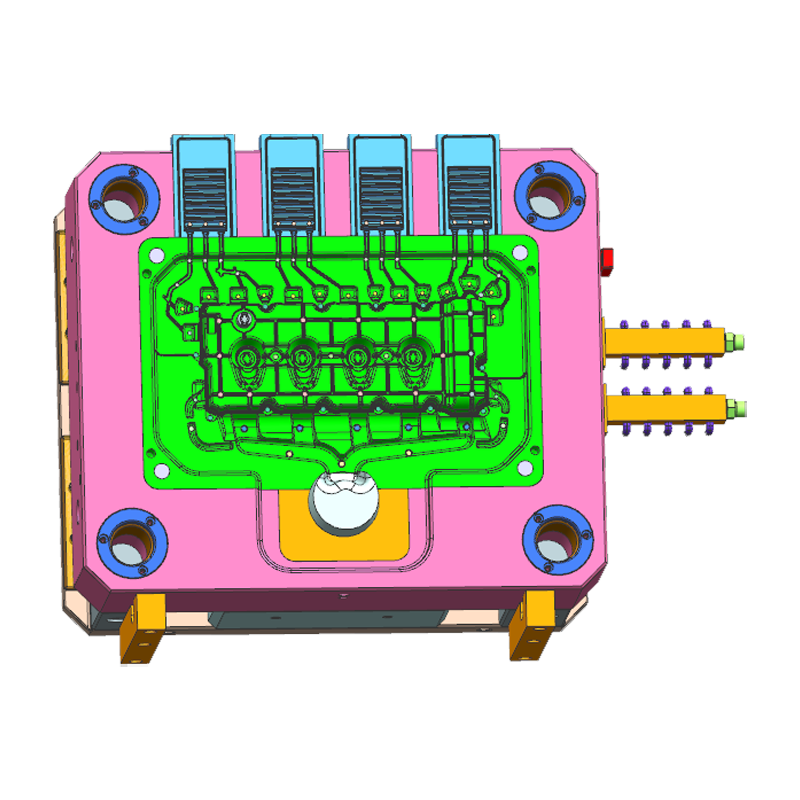

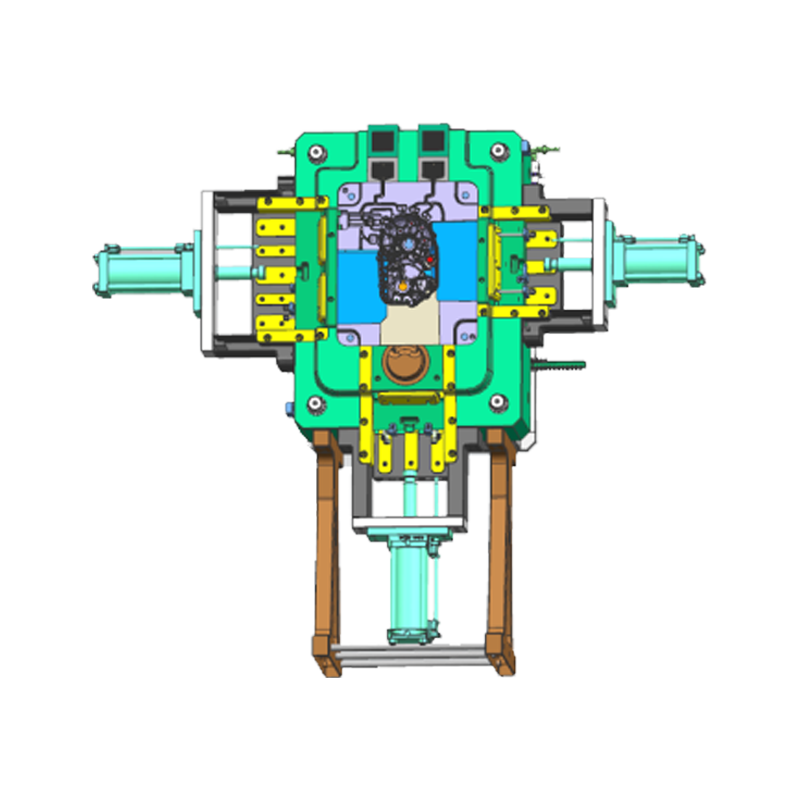

Zlepšenie účinnosti chladenia foriem: Zlepšenie efektivity výroby

V procese tlakového odlievania hliníkovej zliatiny účinnosť chladenia formy priamo ovplyvňuje efektivitu výroby. Nerovnomerné alebo pomalé chladenie môže spôsobiť tepelnú deformáciu a deformáciu odliatku a dokonca skrátiť životnosť formy. Preto je kľúčové zlepšiť dizajn chladiaceho systému.

Optimalizácia konštrukcie chladiaceho kanála formy na zabezpečenie rovnomerného toku chladiacej kvapaliny vo forme je kľúčom k zlepšeniu účinnosti chladenia. Presný výpočet prietoku, rýchlosti a smeru chladiacej kvapaliny môže účinne zabrániť poškodeniu formy spôsobenému prehriatím a znížiť chyby odliatku. Okrem toho použitie pokročilejších chladiacich systémov, ako je vodné a vzduchové chladenie, môže ďalej zlepšiť účinnosť chladenia, skrátiť časy odlievacích cyklov a v konečnom dôsledku zvýšiť rýchlosť výroby a znížiť náklady.

Presné riadenie procesu odlievania: Zníženie množstva odpadu a optimalizácia využitia materiálu

Presné riadenie procesu tlakového odlievania hliníkovej zliatiny je rozhodujúce pre zníženie odpadu a optimalizáciu využitia materiálu. Presné riadenie parametrov, ako je rýchlosť vstrekovania, teplota a tlak, zaisťuje rovnomernejšie prúdenie hliníkovej zliatiny vo forme, čím sa predchádza defektom, ako je pórovitosť a praskliny. Nižšia miera šrotu znamená menej odpadu zo surovín, čo výrazne znižuje výrobné náklady.

V prípade iných foriem na hliníkové tlakové odlievanie automobilových dielov presné riadenie procesu nielen zlepšuje kvalitu komponentov, ale tiež znižuje spotrebu energie a plytvanie materiálom. S technologickým pokrokom mnohé spoločnosti začali prijímať inteligentné riadiace systémy, ktoré prostredníctvom monitorovania údajov a spätnej väzby v reálnom čase ďalej zvyšujú presnosť procesu tlakového odlievania hliníkovej zliatiny a zmierňujú straty spôsobené ľudskou chybou.

Automatizovaná výroba: Zlepšenie efektivity výroby a zníženie nákladov práce

S neustálym pokrokom v technológii si čoraz väčší počet výrobných liniek na tlakové liatie hliníkových zliatin osvojuje automatizované operácie. Automatizácia nielenže zlepšuje efektivitu výroby, ale tiež efektívne znižuje mzdové náklady a znižuje riziko ľudskej chyby. Najmä pri výrobe iných foriem na hliníkové tlakové odlievanie autodielov zaisťujú automatizované systémy vysoko presné operácie v každej fáze, čím sa ďalej zvyšuje stabilita výroby.

Zavedením robotiky a automatizovaných manipulačných systémov je možné automatizovať mnohé zdĺhavé manuálne operácie v procese tlakového odlievania z hliníkovej zliatiny, ako je montáž, demontáž a kontrola odliatkov, čím sa ušetrí značné náklady na pracovnú silu a zníži sa ľudská chyba. Automatizácia tiež zlepšuje efektivitu výrobnej linky, skracuje výrobné cykly, a tým znižuje výrobné náklady.

Efektívne využívanie zdrojov: Zníženie spotreby energie a plytvania materiálom

Významnou výhodou tlakového liatia z hliníkovej zliatiny je vysoká miera využitia materiálu, ktorá však stále závisí od optimalizácie konštrukcie formy a toku procesu. Zlepšenie presnosti formy a optimalizácia procesu tlakového liatia môže účinne znížiť plytvanie materiálom a ďalej znížiť výrobné náklady.

Aplikácia systémov rekuperácie tepla a efektívnych systémov energetického manažmentu môže účinne znížiť plytvanie energiou a spotrebu energie počas procesu tavenia hliníkovej zliatiny. Okrem toho precízny dizajn formy maximalizuje využitie každej unce hliníkovej zliatiny, čím sa predchádza plytvaniu hliníkovou zliatinou kvôli konštrukčným chybám a ďalej sa znižujú výrobné náklady.