Vďaka celkovému zlepšeniu zelenej výroby, inteligentnej technológie a vysokovýkonných potrieb dopravy sa motocyklový priemysel urýchľuje transformácia na ľahkú váhu. Ľahká váha nie je iba zmena materiálov, ale aj rekonštrukcia štruktúry a výrobnej logiky. V tejto transformácii, Motocyklová liate forma Technológia zohráva hlavnú úlohu ako promotér a vstrekuje viac „ľahkých“ možností do moderných motocyklov s presnými, efektívnymi a integrovanými procesnými schopnosťami.

Ako hlavná téma globálneho dizajnu a výroby motocyklov, ľahká váha už nie je exkluzívna pre „špičkové modely“, ale stala sa problémom transformácie, ktorej musí čeliť každá značka motocyklov. Zlepšenie výkonu a zníženie hmotnosti vozidla významne zlepšujú výkonnosť akcelerácie a stabilitu manipulácie; Úspora energie a zníženie emisií, zníženie spotreby energie a emisie uhlíka a spĺňanie globálnych environmentálnych noriem; spolupráca inteligentnej platformy, ktorá ponecháva optimalizovanejšiu priestorovú štruktúru pre batérie elektrických vozidiel a elektronické riadiace jednotky; Vylepšenia skúseností používateľov, vďaka čomu je jazda ľahšia, viac úsporná a flexibilnejšia. Všetky tieto základné hodnoty sa v konečnom dôsledku musia spoliehať na pleseň liatia motocykla, aby sa dokončil kľúčový skok od koncepcie dizajnu po štrukturálnu realizáciu.

Formy, ktoré preliatia, nie sú len výrobné vybavenie, ale aj „prvý plán“, či je možné implementovať ľahkú technológiu. Najmä v systéme liateho formy pre motocykle, presnosť, úroveň konštrukcie a kompatibilita materiálu formy určuje, či celá štruktúra vozidla môže dosiahnuť redukciu a integráciu skutočnej hmotnosti.

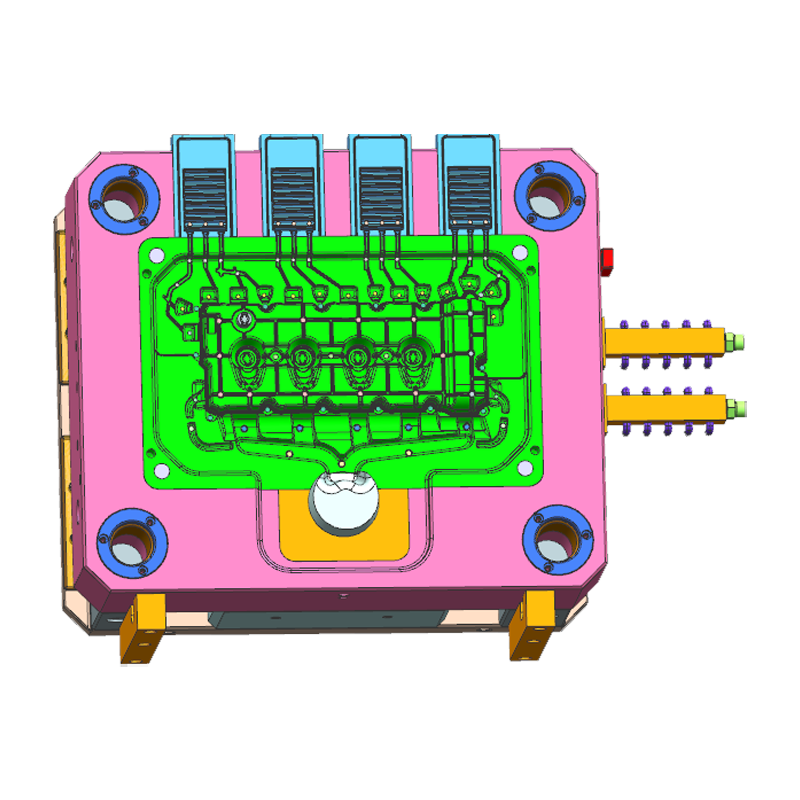

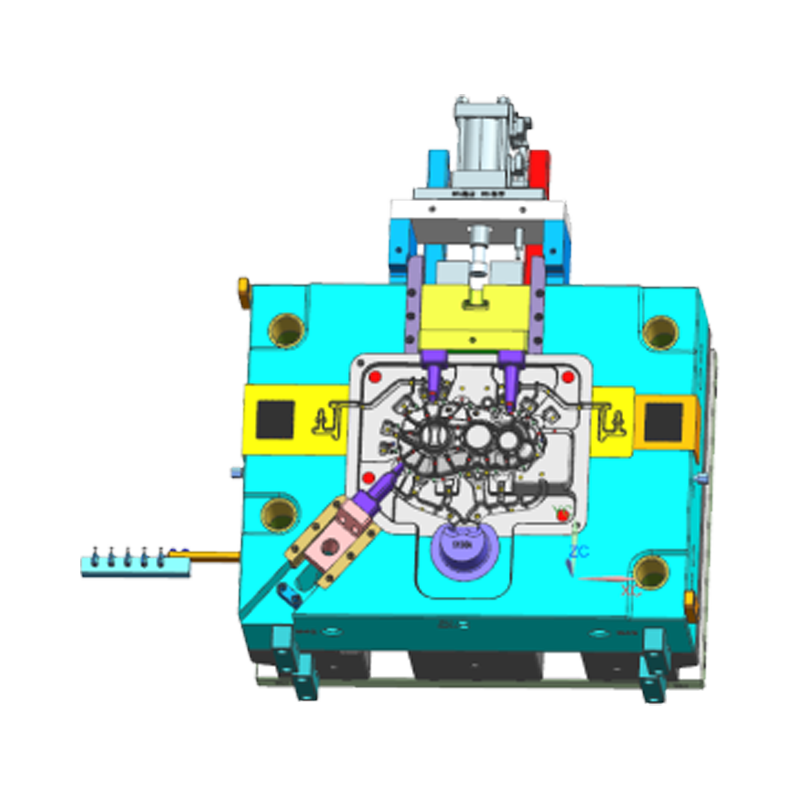

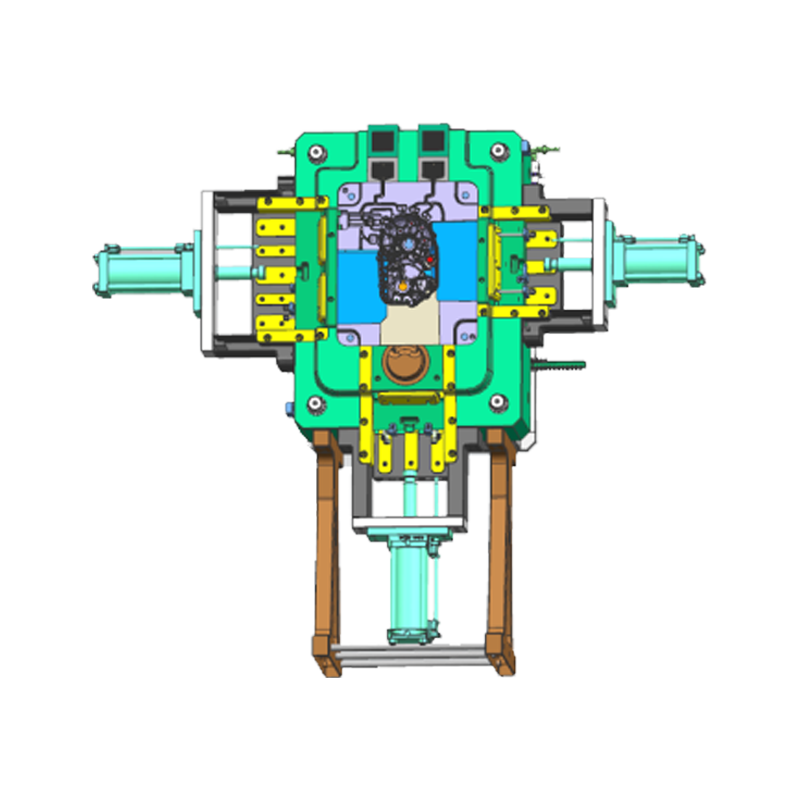

Moderná štruktúra motocyklov sa pohybuje od montáže k integrácii a na dosiahnutie tejto transformácie je pleseň liatia motocykla. Prostredníctvom formy sú komplexné časti s viacerými funkčnými polohami, ako je kryt motora, držiak batérie, podpora zadného hojdacieho ramena atď. znižuje konektory a procesy zvárania; Zlepšuje silu a stabilitu. Tento proces nielen komprimuje proces montáže, ale tiež robí celkovým ťažiskom tela vozidla primeranejšiu a bezpečnejšiu jazdu.

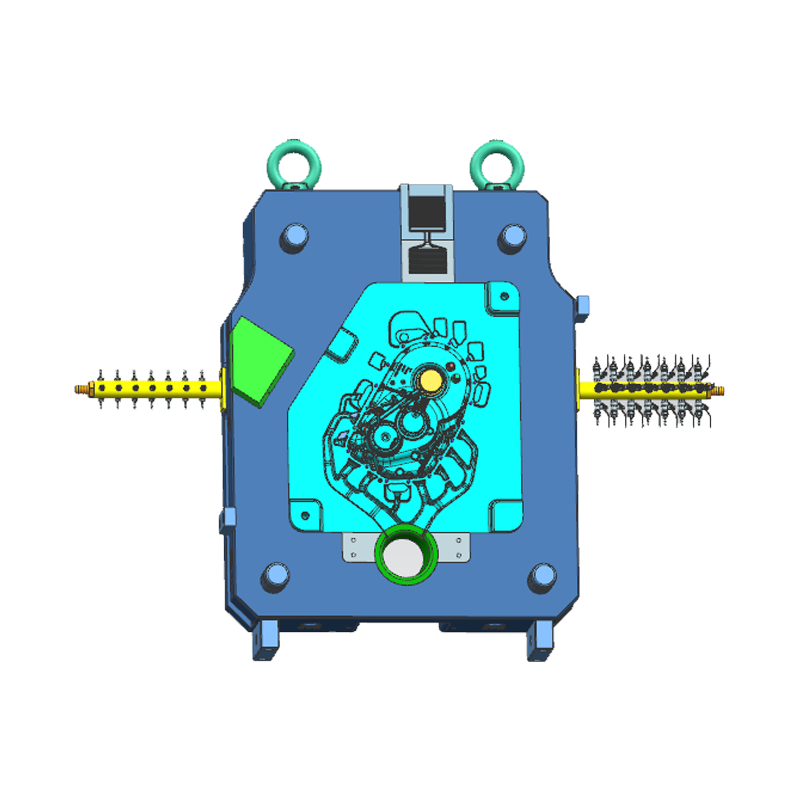

Prostredníctvom optimalizácie obvodu chladenia foriem, výfukových plynov a konštrukcie dutiny a konštrukcie motocyklov môže teraz stabilne podoprieť odlievanie tenkostenných častí 1,0-1,5 mm. Takéto schopnosti jemného riadenia spôsobujú, že redukcia hmotnosti celého vozidla sa už nespolieha na nadbytočnosť hrúbky materiálu, ale spolieha sa na presný dizajn a presné formovanie.

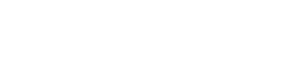

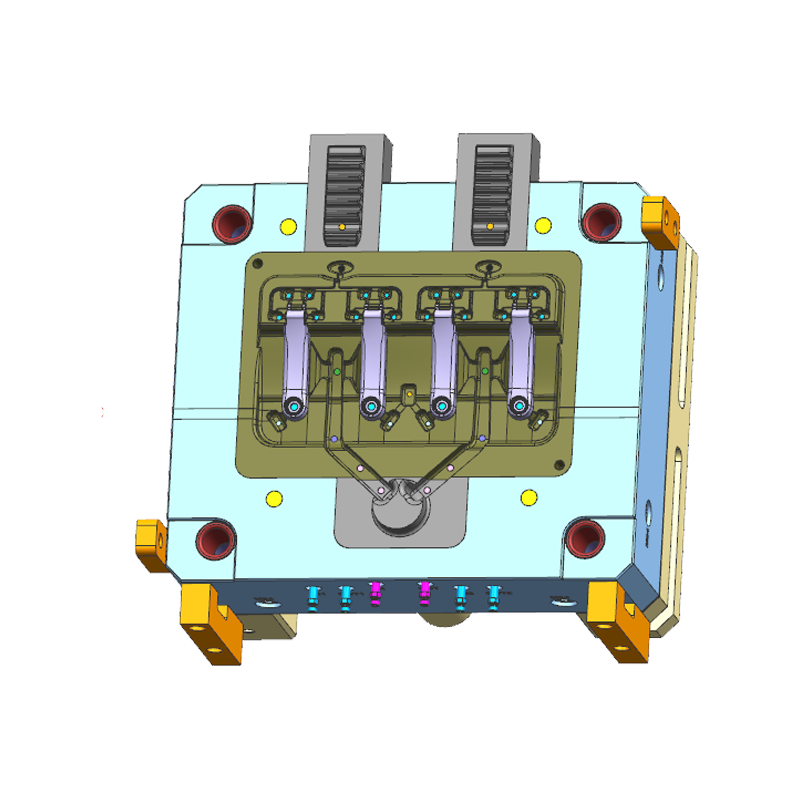

Aby sa uspokojili potreby vysokej výrobnej kapacity a integrácie systému, štruktúra foriem sa obracia na spoluprácu a hniezdenie modulov s viacerými drážkami. Moderná forma liateho motocykla Die Cast dokončuje výrobu viacerých častí v jednom cykle odlievania, ktorý sa stal štandardným procesom pre popredných výrobcov vozidiel, ako napríklad: Die Casting of Frame Inframe a montážna konzola súčasne; Integrované formovanie riadiaceho krytu a elektronického podnosu.

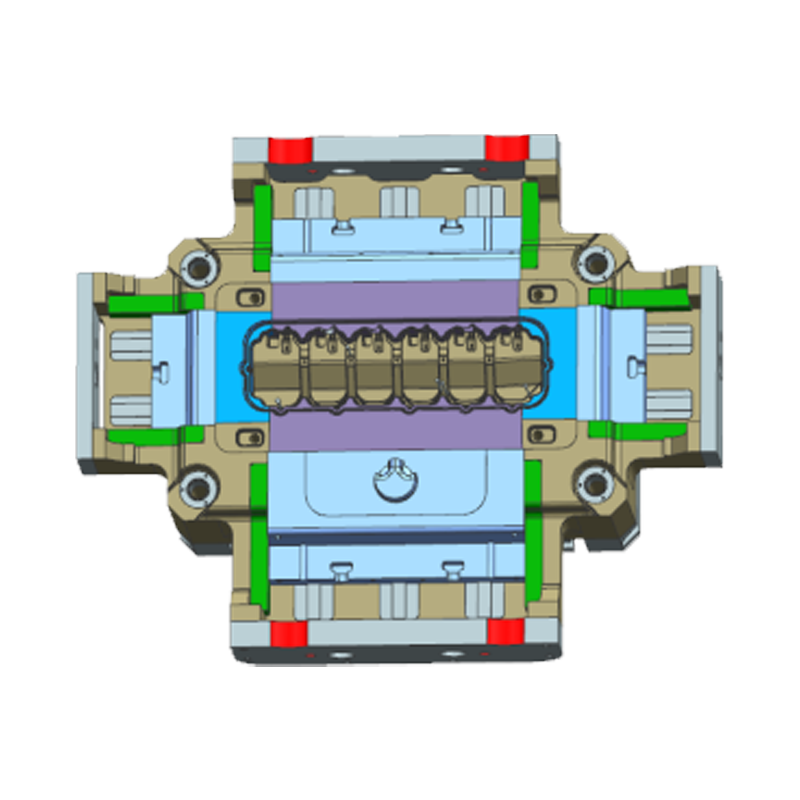

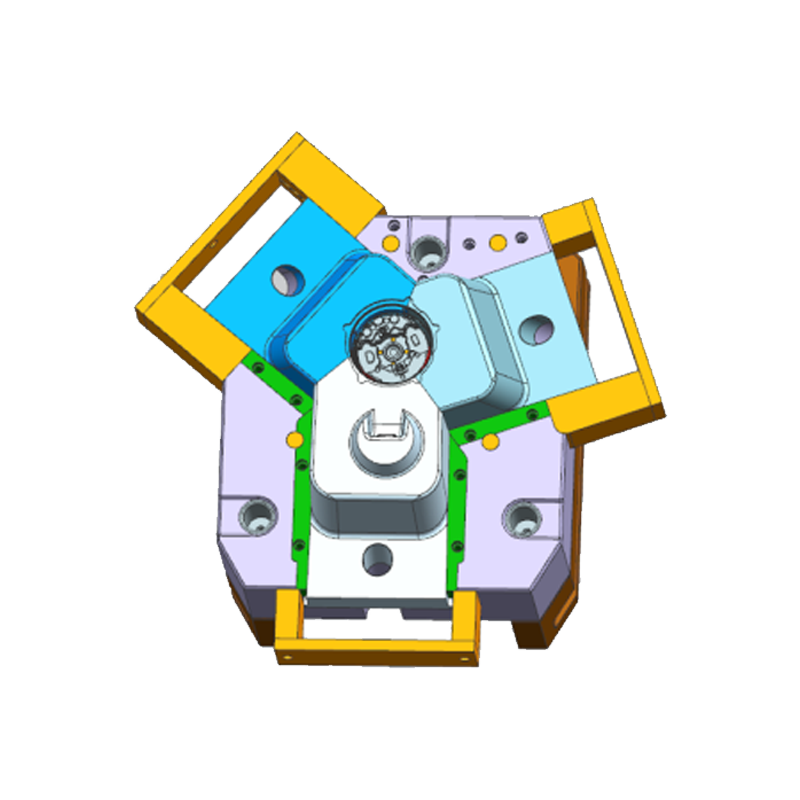

Rozšírenie aplikácie ľahkého materiálu tiež kladie vyššie požiadavky na odlievacie formy. Zatiaľ čo forma na odlievanie motocyklov musí byť kompatibilná s vysokými tlakovými, vysokými teplotami a odlievaniami s krátkym cyklom, musí sa tiež vysporiadať s rozdielom rýchlosti zmršťovania a charakteristikami povrchovej úpravy zliatin horčíka a hliníka. Súčasní výrobcovia tradičných plesní používajú: technológiu vysoko pevnej ocele a technológie tepla; nitriding, PVD povlak a dokončenie dutiny; Optimalizácia hradlovania a vkladanie tepelného riadenia, aby sa účinne zabezpečila konzistentnosť a stabilita výroby pod rôznymi materiálmi.

V ére inteligentnej výroby sa formy liatia vyzdvihujú aj na časť inteligentných riadiacich systémov. Pokročilá forma liatia motocykla je vybavená: senzory tlaku a teploty; Systém predikcie životnosti plesní; Simulácia toku plesní a digitálna dvojčatá platforma. To nemôže nielen presne predpovedať uskutočniteľnosť štruktúry vo fáze vývoja, ale tiež upraviť a optimalizovať presnosť formovania v reálnom čase počas hromadnej výroby, takže ľahká štruktúra si môže udržiavať vysokú konzistentnosť po dlhú dobu.