Keďže globálny automobilový priemysel sa postupne posúva smerom k elektrifikácii, rastie dopyt po elektrických vozidlách (EV) na zlepšenie rozsahu, optimalizáciu energetickej účinnosti a zníženie emisií uhlíka. V tomto procese sa ľahký dizajn stal kľúčovým cieľom vývoja EV. Ľahká váha tela a základných komponentov nielen významne rozširuje rozsah EV, ale tiež zvyšuje výkonnosť, znižuje spotrebu energie a zvyšuje celkovú bezpečnosť. Automotíva odlievanie Technológia, najmä hliníkové zliatiny Die Casting, demonštruje obrovský potenciál pri ľahkom váhe EV kvôli svojej presnosti, účinnosti, ochrane energie a prívetivosti v oblasti životného prostredia. Casting sa stal kľúčovou technológiou pri výrobe základných komponentov, ako sú telesné konštrukcie, hnacie jednotky a zásobníky batérie.

Aplikácia technológie liatia automobilového priemyslu v elektrických vozidlách ľahkých váh

Rozšírená aplikácia vysokohorských odliatkov zliatiny hliníkovej zliatiny

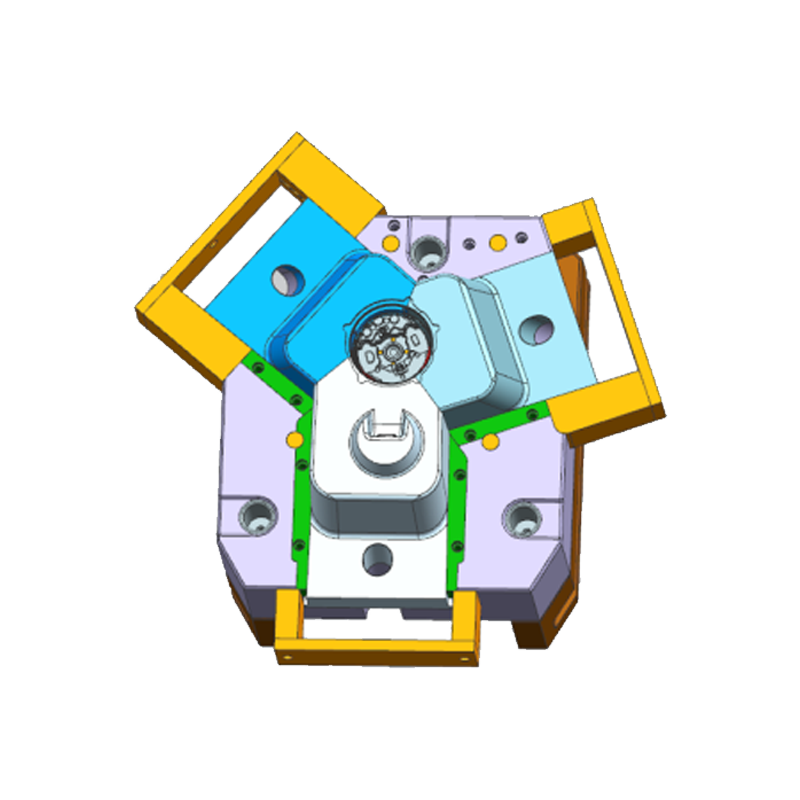

Hliníková zliatina sa stala jedným z najbežnejších ľahkých materiálov používaných pri výrobe EV. S hustotou iba jednou tretinou ocele ponúka dostatočnú pevnosť a bezpečnosť a zároveň výrazne znižuje hmotnosť vozidla. Technológia preliatia diery umožňuje dizajnérom presne ovládať hrúbku a tvar materiálu a zároveň zaisťovať pevnosť komponentov, čím optimalizuje štruktúru.

Napríklad spoločnosť Tesla vo veľkej miere využíva technológiu zliatiny hliníkovej zliatiny vo svojich výrobných linkách, najmä v predných a zadných podvozkových štruktúrach. Kasting konsoliduje viacero tradične zváraných častí do jedného liatia, čím znižuje hmotnosť vozidla a zároveň zlepšuje tuhosť a bezpečnosť. Tento dizajn nielen znižuje hmotnosť vozidla, ale tiež optimalizuje štrukturálnu silu, čím sa zvyšuje celkový výkon vozidla.

Pri použití zliatiny hliníkovej zliatiny môžu výrobcovia elektrických vozidiel znížiť počet komponentov, znížiť hmotnosť vozidla a zlepšiť účinnosť výroby komponentov bez obetovania pevnosti. Tento prístup je obzvlášť dôležitý pre elektrické vozidlá, pretože pomáha maximalizovať dosah pri zabezpečovaní bezpečnosti.

| Rozmery | 156x50x48 |

| Materiál | ADC12 |

| Váha | 530g |

| Model | DCC400T |

| Doba dodania | 35 dní |

| Kvalifikovaná sadzba | 98% |

Ľahký a integrovaný dizajn podnosu batérie

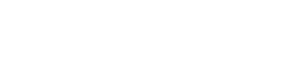

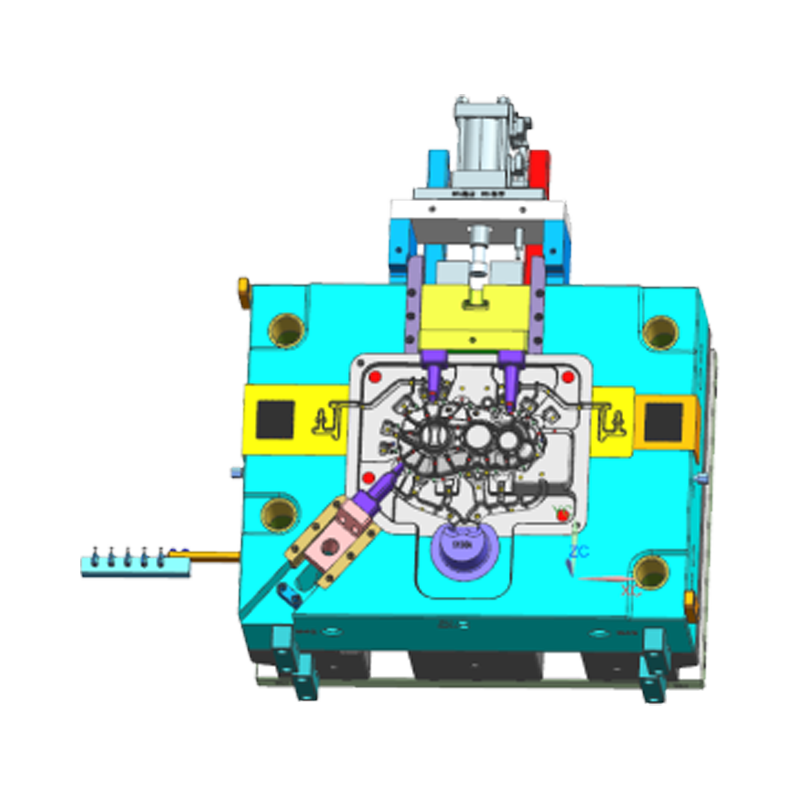

Zásobník batérie je kritickou súčasťou elektrických vozidiel, ktoré podporujú a zaisťujú bezpečnosť batérie. Musí byť nielen dostatočne silný na to, aby odolal hmotnosti batérií, ale mal aj vynikajúce schopnosti riadenia tepelného manažmentu. Použitím tradičných výrobných procesov sa podnosy z batérií zvyčajne skladajú z viacerých komponentov, čo vedie k komplexnému výrobnému procesu, ktorý si vyžaduje rozsiahle zváranie a spájanie, čo zvyšuje hmotnosť aj výrobné náklady.

Technológia zliatiny hliníkovej zliatiny však umožňuje výrobcom navrhovať batériu ako jediné odlievanie, čo výrazne znižuje počet komponentov a zároveň zlepšuje jeho pevnosť a tuhosť. Okrem toho proces vyliečenia umožňuje začlenenie štrukturálnych zosilnení, ako sú vetracie otvory a chladiace kanály, do návrhu zásobníka. Tieto funkcie pomáhajú optimalizovať systém rozptyľovania tepla batérie, čím sa zlepšuje jeho účinnosť a bezpečnosť.

Tento inovatívny dizajn významne znižuje hmotnosť zásobníka batérie a súčasne zlepšuje svoju pevnosť a bezpečnosť, čo umožňuje batériu stabilne pracovať v náročných prostrediach, ako sú vysoké teploty a vysoké tlaky, čo zaisťuje dlhý jazdný rozsah elektrických vozidiel.

Ľahké komponenty systému pohonného systému

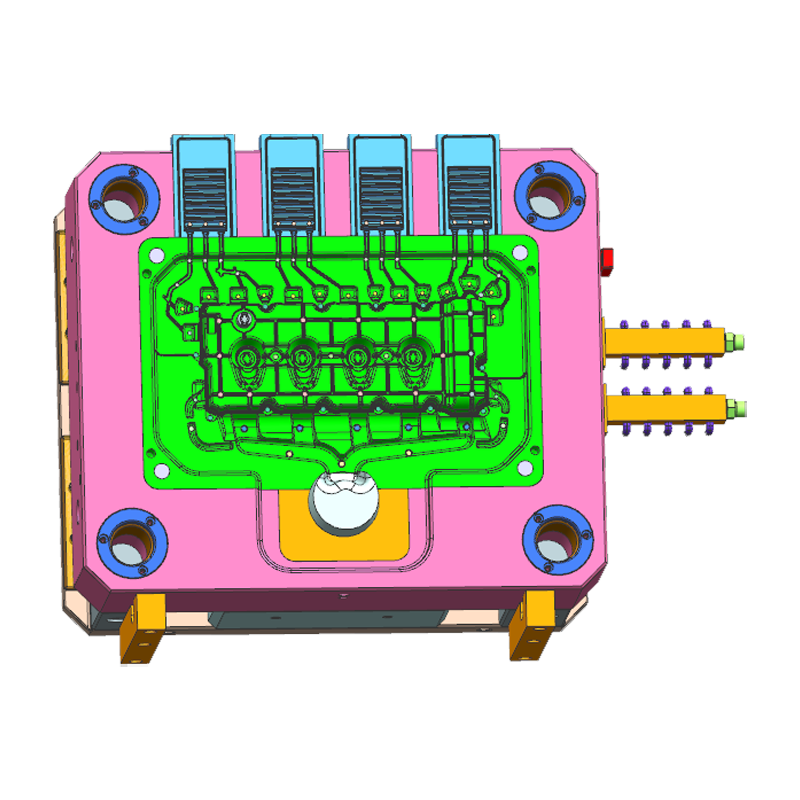

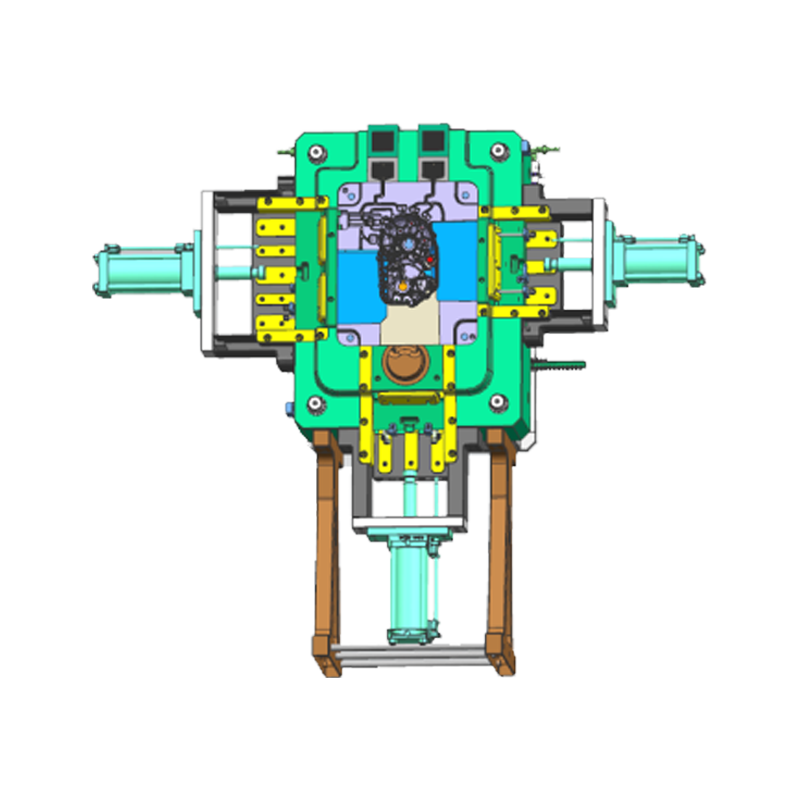

Hnatý systém elektrického vozidla zvyčajne obsahuje kľúčové komponenty, ako je elektrický motor, reduktor a hnací hriadeľ. Tieto komponenty musia spĺňať nielen požiadavky na výkon výkonu, ale majú tiež dostatočnú silu na to, aby odolali zložitým podmienkam vysokorýchlostnej jazdy. Prijatím technológie zliatiny hliníkovej zliatiny môžu výrobcovia výrobcov automobilov znížiť hmotnosť komponentov hnacieho ústrojenstva a zároveň zabezpečiť dostatočnú silu a trvanlivosť.

Napríklad kryty redukcie sa zvyčajne vyrábajú pomocou procesu vyliečenia. Optimalizáciou štrukturálneho dizajnu môžu návrhári zabezpečiť, aby vydržali vysoké prevádzkové tlaky a zároveň výrazne znížili svoju hmotnosť. To nielenže pomáha znižovať celkovú hmotnosť elektrických vozidiel, ale tiež zlepšuje účinnosť hnacej sústavy, čím ďalej zvyšuje celkovú energetickú účinnosť a rozsah elektrických vozidiel.

Okrem toho môže matricu pomôcť optimalizovať proces výroby hnacích jednotiek, čo umožňuje výrobu viacerých komponentov v jedinom výrobnom kroku, čím sa zlepší efektívnosť výroby a zníži výrobné náklady.

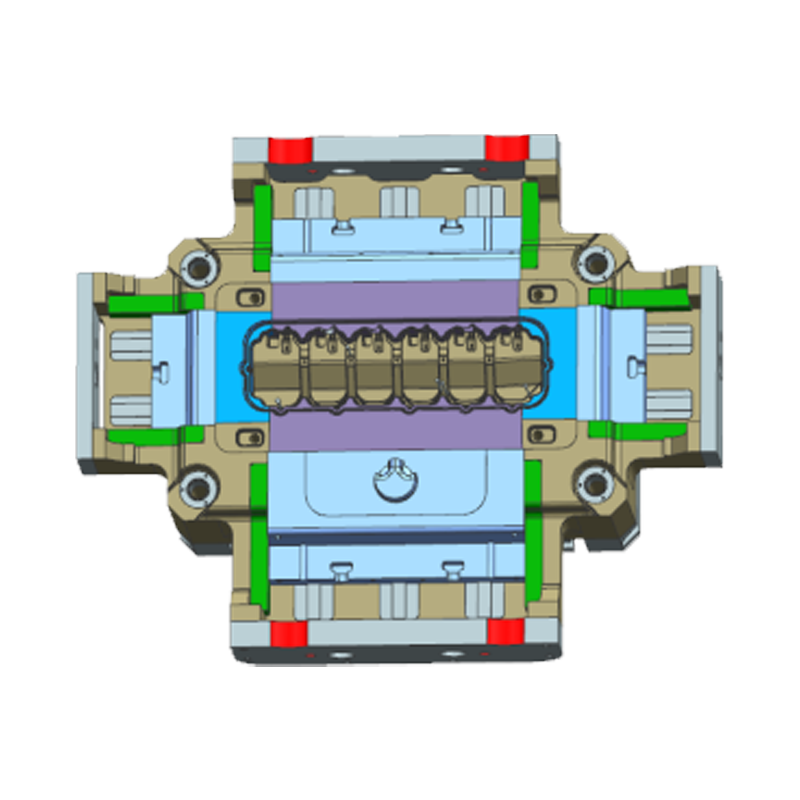

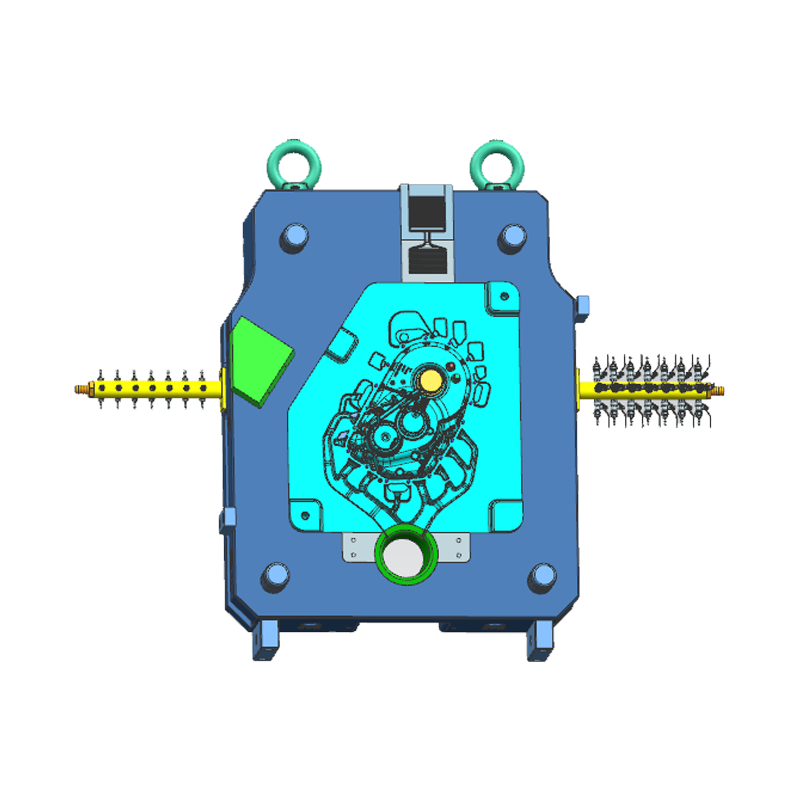

Optimalizácia a integrácia štrukturálnych komponentov tela

V tradičnej automobilovej výrobe je štruktúra tela zložená z viacerých komponentov, ktoré sú zostavené procesmi zvárania a spájania. Aj keď táto metóda môže spĺňať väčšinu štrukturálnych požiadaviek, jeho výrobný proces je zložitý, nákladný a vedie k ťažšiemu telu vozidla. Naopak, odlievanie dielcov umožňuje návrhárom konsolidovať viacero štrukturálnych komponentov do jedného odliatku, pričom znižuje hmotnosť a zároveň zvyšuje celkovú tuhosť a pevnosť.

Napríklad predné a zadné konštrukčné komponenty elektrických vozidiel využívajú hliníkovú zliatinu, ktorá transformuje predtým viaczložkový konštrukčný rám na jednu integrovanú jednotku. Tento integrovaný dizajn významne znižuje počet kĺbov v tele vozidla, čím sa eliminuje procesy zvárania a montáže požadovaných pri tradičnej výrobe. To zlepšuje účinnosť výroby a znižuje náklady a zároveň zvyšuje odolnosť v náraze tela vozidla a celkovú silu.

Prostredníctvom tohto dizajnu technológia na preliatie diela nedosiahla nielen významné prielomy v ľahkom váhe pre elektrické vozidlá, ale tiež ďalej zvýšila bezpečnosť a trvanlivosť vozidiel. Toto je obzvlášť dôležité v elektrických vozidlách, pretože redukcia hmotnosti vozidla priamo ovplyvňuje rozsah vozidla, zatiaľ čo tuhosť a pevnosť vozidla sú rozhodujúce pre bezpečnosť kolízie.

Budúci vplyv technológie automobilového priemyslu na ľahké váhy v elektrických vozidlách

S pokračujúcim rozvojom trhu s elektrickými vozidlami sa ľahké váhy stane zásadným technologickým smerom vo výrobe elektrických vozidiel. Technológia automobilového priemyslu, najmä pri aplikácii ľahkých materiálov, ako je zliatiny hliníka a horčíka, bude naďalej viesť inovácie v oblasti ľahkých vozidiel. V budúcnosti bude technológia preliatia diery ďalej podporovať ľahké váhy v elektrických vozidlách v týchto oblastiach:

Aplikácia nových zliatinových materiálov

V budúcnosti, s rozvojom výskumu nových materiálov z ľahkej zliatiny, sa technológia automobilového priehlbiny bude v oblasti materiálov v oblasti materiálov ďalšie prielomy. Napríklad materiály, ako sú zliatiny horčíka a zliatiny hliníka-magnéium, sa budú čoraz viac používať pri výrobe elektrických vozidiel. Tieto materiály majú nielen nižšiu hustotu, ale tiež ponúkajú vyššiu pevnosť a tuhosť. Aplikácia nových materiálov umožní elektrickým vozidlám ďalej znížiť hmotnosť a zároveň zabezpečiť bezpečnosť a trvanlivosť komponentov.

Efektívnejšie výrobné procesy

So zavedením automatizácie a inteligentnej výroby sa bude ďalej zlepšiť efektívnosť a presnosť vyliečenia. Digitálna kontrola a technológie AI pomôžu výrobcom presnejšie kontrolovať proces preliatia, optimalizovať kvalitu obsadenia, znížiť odpad z materiálu a ďalšie nižšie výrobné náklady. Inteligentná výroba navyše umožní väčšiu flexibilitu výroby, čo umožní výrobcom elektrických vozidiel rýchlo upravovať výrobné plány a výrobné procesy na základe dopytu na trhu.

Integrovaný dizajn a modulárna výroba

V budúcnosti bude dizajn elektrických vozidiel kladú väčší dôraz na integrovanú a modulárnu výrobu. Prostredníctvom technológie naliehajúcej z komplexnejších komponentov môžu byť komponenty integrované do jedného odlievania, čím sa znižuje zložitosť procesov zvárania a montáže. Tento modulárny dizajn nielen zvyšuje účinnosť výroby, ale tiež znižuje hmotnosť komponentov, čo ďalej podporuje rozvoj ľahkých elektrických vozidiel.